Как окисляющая обработка повышает характеристики связывания волокон?

В качестве первого этапа предварительной обработки, окисляющая обработка имеет основную цель внедрения функциональных групп, содержащих кислород на поверхности волокна, определенными средствами, тем самым повышая характеристики связывания волокна с помощью других материалов. В фактической работе окисляющая обработка в основном принимает два метода: окисление газовой фазы и окисление жидкой фазы.

Окисление газовой фазы предназначено для размещения предшественника углеродного волокна в определенную среду, содержащую окислительные газы, такие как кислород и озон. В условиях установленной температуры и давления молекулы окисления газа химически реагируют с атомами углерода на поверхности волокна. По мере прохождения реакции функциональные группы, содержащие кислород, такие как гидроксил, карбоксил и карбонил, постепенно образуются на поверхности волокна. Появление этих функциональных групп похоже на добавление много «точек соединения» на поверхность волокна, изменяя химические свойства и физическую структуру поверхности волокна.

Окисление жидкой фазы использует сильные окисляющие растворы, такие как азотная кислота и серная кислота. После того, как предшественник погружен в раствор, сильный окислитель в растворе быстро контактирует и реагирует с поверхностью волокна, что также способствует генерации функциональных групп, содержащих кислород. По сравнению с окислением газовой фазы окисление жидкой фазы может более точно контролировать степень окисления, а концентрация раствора и время обработки могут быть скорректированы в соответствии с фактическими потребностями. Тем не менее, эти факторы должны строго контролироваться во время работы, потому что при неправильном обработке чрезмерное окисление может повредить внутренней структуре волокна и повлиять на общую производительность волокна.

Когда нарезанные углеродные волокны Соединенные с другими материалами, функциональные группы, содержащие кислород, играют важную роль. Принимая полимерную матрицу в качестве примера, карбоксильные группы на поверхности волокна могут химически реагировать с гидроксильными группами в полимере, образуя сильную химическую связь, реализуя химическую связь между волокном и полимером. Кроме того, функциональные группы, содержащие кислород, также могут быть тесно объединены с матричным материалом посредством физической адсорбции. Эта улучшенная производительность связывания позволяет волокно и матричного материала работать вместе, когда подвергается силу и совместно приносить внешнюю силу, эффективно избегая возникновения границ раздела и значительно улучшая общую производительность композитного материала. При изготовлении автомобильных деталей окисленные углеродные волокно -нарезанные плоды усиленные пластиковые детали могут лучше рассеять усилительную силу и повысить эффективность безопасности транспортного средства, когда транспортное средство сталкивается с столкновением.

Как лечение карбонизации улучшает прочность и модуль клетчатки?

Карбонизация является ключевым этапом в обработке предшественников углеродного волокна при высоких температурах. Его основная цель-удалить неглеродные элементы из волокна и значительно увеличить содержание углерода, тем самым значительно улучшив прочность и модуль волокна. Этот процесс проводится в высокотемпературной печи, защищенной инертным газом. По мере того, как температура постепенно повышается, в волокне происходят ряд сложных и критических физических и химических изменений.

Процесс карбонизации обычно делится на несколько этапов. На начальной стадии большинство неглеродистых элементов в предшественниках, таких как водород, кислород, азот и т. Д., Начинают разлагаться и выходить в форму газа. Поскольку неглеродные элементы продолжают отделяться, химическая структура волокна значительно изменяется. Входя на промежуточную стадию, атомы углерода внутри волокна начинают перестраиваться и объединяться, образуя более стабильные углеродные связи, а плотность волокна продолжает увеличиваться. На последней стадии, при непрерывном действии высокой температуры, расположение атомов углерода более упорядочено, структура волокна становится плотной, а его прочность и модуль значительно улучшаются.

На протяжении всего процесса карбонизации, поскольку не углеродные элементы удаляются, более компактная и стабильная структура перестраивается между атомами углерода. Это структурное изменение уменьшает внутренние дефекты волокна и увеличивает плотность, что придает клетчатке более высокую прочность и модуль. Более высокая сила означает, что волокно может противостоять большему напряжению без разрыва, а более высокий модуль означает, что волокно обладает более сильной способностью противостоять деформации при воздействии силы. В области аэрокосмической промышленности конструкционные компоненты самолетов, изготовленные из карбонодизированных углеродных волокно-нарезанных нарезанных цепей, могут противостоять огромному напряжению, создаваемому самолетами во время высокоскоростного полета и сложных сред, обеспечивая стабильность и безопасность структуры самолета, а также помогая достичь легкого дизайна самолетов и снизить затраты на полеты.

Как графитизация улучшает проводимость волокна и тепловую стабильность?

Графитизация является важным шагом в дальнейшей оптимизации характеристик нарезанных углеродных волокон. Это может сделать кристаллическую структуру волокна более регулярной, тем самым улучшая проводимость и тепловую стабильность волокна. Этот процесс обработки проводится при более высокой температуре, чем обработка карбонизации. Под сильным действием высокой температуры атомы углерода внутри волокна получают достаточное количество энергии, чтобы начать прорываться через ограничения исходной структуры, а также подвергаются сильному движению и перестановке.

Чтобы способствовать превращению атомов углерода в структуру графитового кристаллического, специфические катализаторы, такие как соли металлов, иногда добавляются во время процесса обработки. Катализаторы могут уменьшить энергию активации, необходимую для перегруппировки атомов углерода, ускорить процесс графитизации и помочь сформировать более регулярную шестнадцатическую структуру решетки. Во время процесса графитизации нерегулярно расположенные атомы углерода постепенно становятся упорядоченными и, наконец, образуют высоко упорядоченную шестиугольную структуру решетки.

Эта обычная кристаллическая структура оказывает важное влияние на производительность волокна. С точки зрения проводимости, из -за его хорошего пути электронного проводимости, электроны могут двигаться более плавно внутри волокна, тем самым значительно улучшая проводимость волокна. В области производства электронного оборудования эта высокопроводящая углеродная волокна может быть использована для изготовления высокопроизводительных плат, электродов аккумулятора и других компонентов для улучшения производительности электронного оборудования. С точки зрения тепловой стабильности, обычная кристаллическая структура делает связь между атомами углерода более компактной и упорядоченной. В высокотемпературной среде волокно может лучше поддерживать свою структурную целостность и эффективно противостоять термической деформации и термическому разложению. В высокотемпературных промышленных областях, таких как металлургия, керамика и другие отрасли промышленности, графитизированные углеродные волокны могут использоваться в качестве высокотемпературных материалов, устойчивых, стабильно работая в высокотемпературной среде, обеспечивая надежные гарантии для смежного производства.

Как улучшить характеристики нарезанных углеродных волокон за счет предварительной обработки?

Консультация по продукту

ГОРЯЧАЯ РАСПРОДАЖА

Горячие продукты

-

Коврик для покрытия стен из стекловолокна

Просмотреть еще

Коврик для покрытия стен из стекловолокна

Просмотреть еще

-

Поверхностный коврик из стекловолокна

Просмотреть еще

Поверхностный коврик из стекловолокна

Просмотреть еще

-

Коврик из стекловолокна для кровли

Просмотреть еще

Коврик из стекловолокна для кровли

Просмотреть еще

-

Черная тканевая облицовка из стекловолокна

Просмотреть еще

Черная тканевая облицовка из стекловолокна

Просмотреть еще

-

Индивидуальные цвета для коврика для облицовки ткани из стекловолокна

Просмотреть еще

Индивидуальные цвета для коврика для облицовки ткани из стекловолокна

Просмотреть еще

-

Стекловолокно для ротора цеолита молекулярного сита

Просмотреть еще

Стекловолокно для ротора цеолита молекулярного сита

Просмотреть еще

-

Коврик из стекловолокна для обертывания труб/мат из стекловолокна для обруча труб

Просмотреть еще

Коврик из стекловолокна для обертывания труб/мат из стекловолокна для обруча труб

Просмотреть еще

-

Сепаратор стекловолокна для аккумулятора

Просмотреть еще

Сепаратор стекловолокна для аккумулятора

Просмотреть еще

-

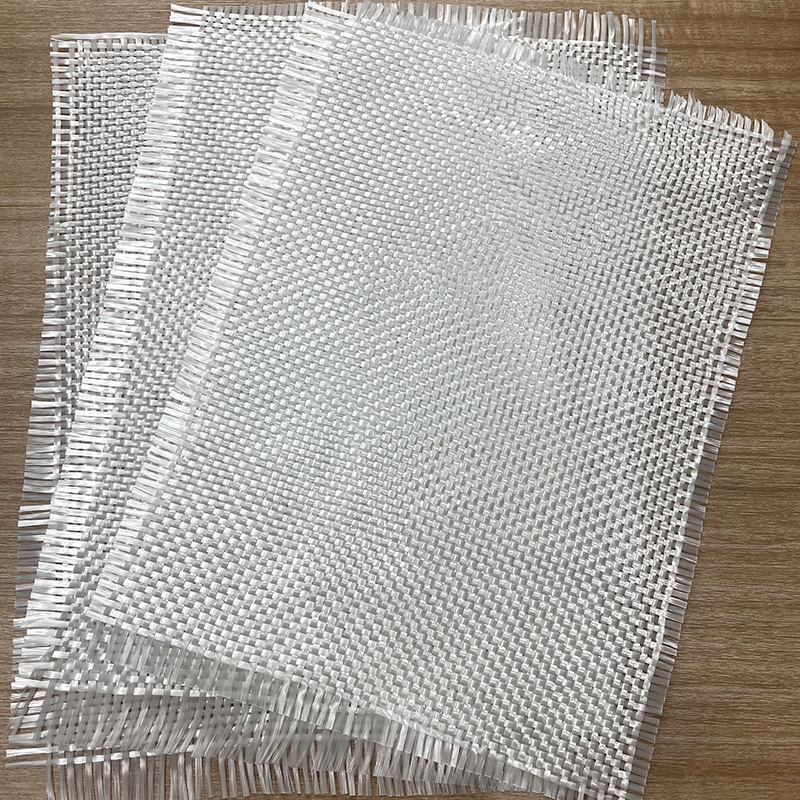

Ткань из стекловолокна 200 г/400 г/600 г/граммаж может быть установлена тканью из стекловолокна

Просмотреть еще

Ткань из стекловолокна 200 г/400 г/600 г/граммаж может быть установлена тканью из стекловолокна

Просмотреть еще

-

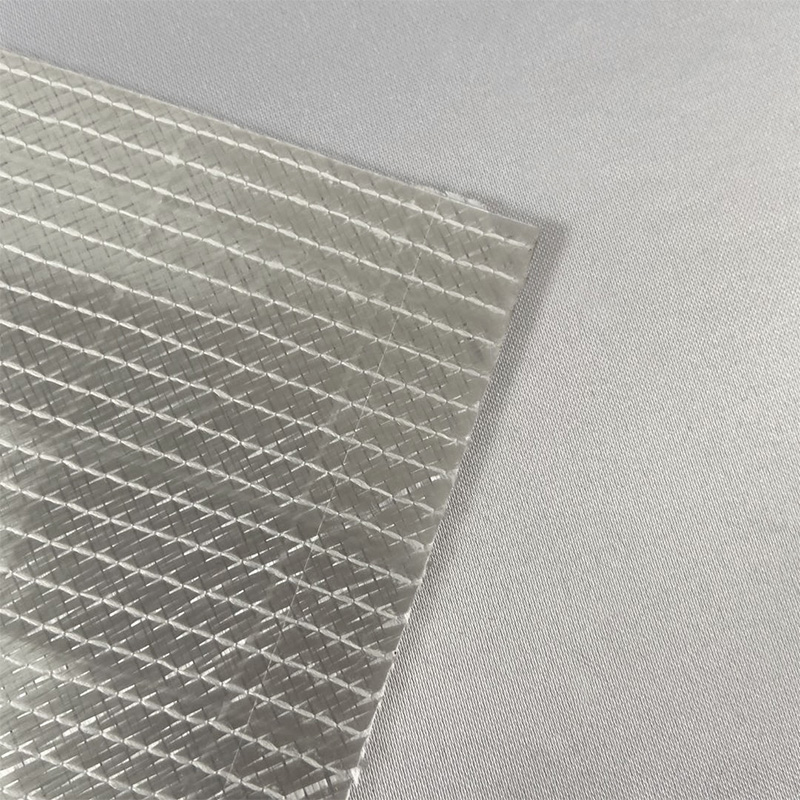

300 г Многоосная ткань ±45° / Крышка силоса ветряной турбины / Бесщелочная многоосная ткань класса А

Просмотреть еще

300 г Многоосная ткань ±45° / Крышка силоса ветряной турбины / Бесщелочная многоосная ткань класса А

Просмотреть еще

-

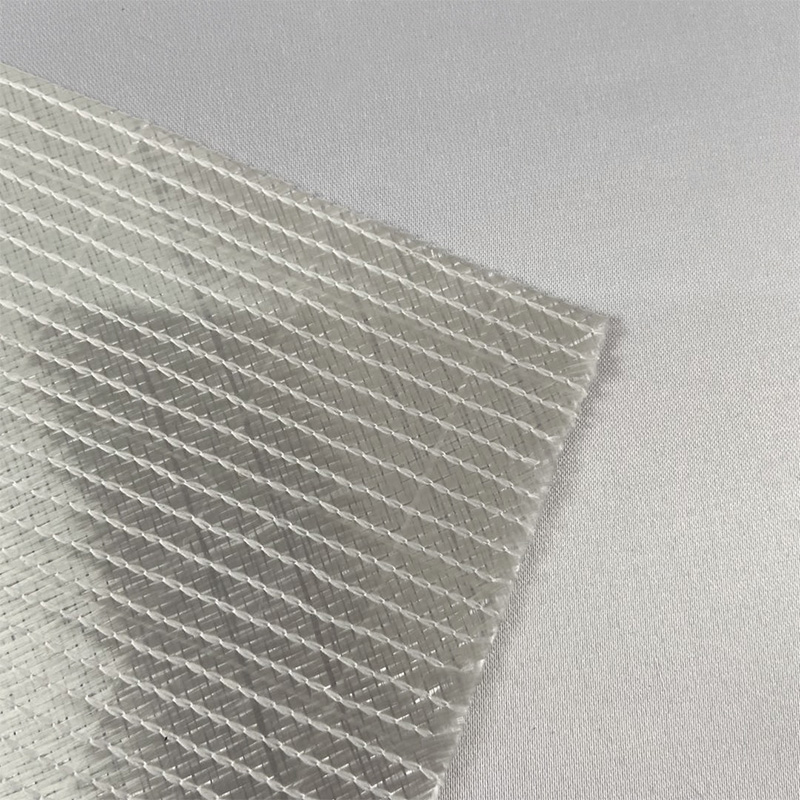

275 г однонаправленная ткань из стекловолокна Ткань из стекловолокна

Просмотреть еще

275 г однонаправленная ткань из стекловолокна Ткань из стекловолокна

Просмотреть еще

-

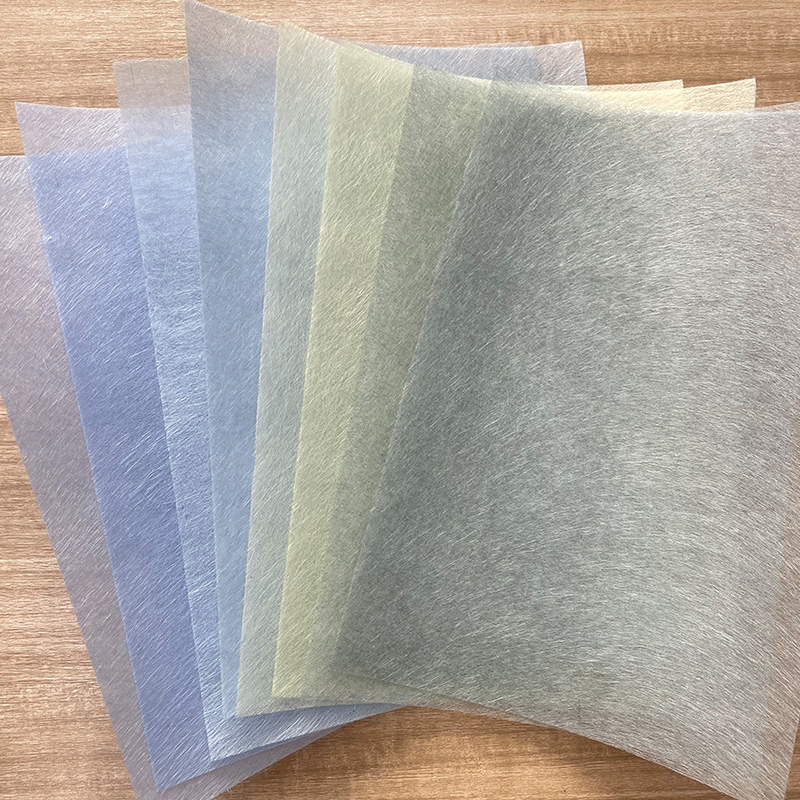

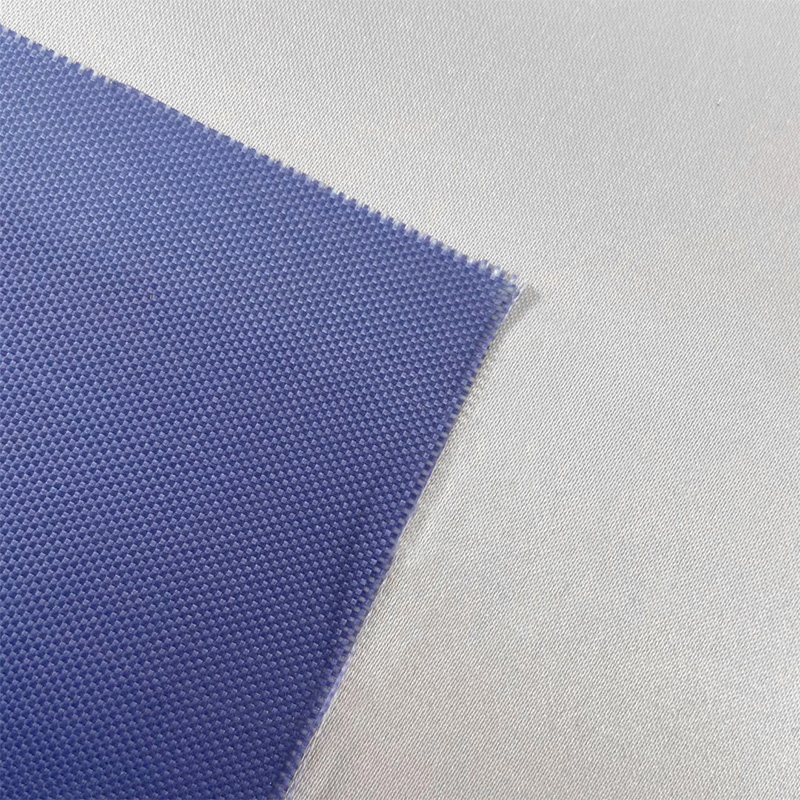

Синяя/цветная ткань из стекловолокна/цвет и вес доступны для украшения мягкой упаковки

Просмотреть еще

Синяя/цветная ткань из стекловолокна/цвет и вес доступны для украшения мягкой упаковки

Просмотреть еще

English

English 中文简体

中文简体 русский

русский Español

Español