Порошок углеродного волокна изготовлен из высокопрочных высокомодульных углеродных волоконных нитей в рамках ряда процессов. Его исходная поверхность является относительно плавной, а количество активных групп ограничено, что делает ее слабым по межфазной силе, когда она сочетается с другими материалами. Специальная обработка поверхности направлена на эту ситуацию, а поверхность фиблеров из углеродного волокна модифицируется различными средствами, такими как физика и химия. Среди физических методов общими являются лечение в плазме и песочная обработка. Обработка в плазме использует взаимодействие между активными частицами в плазме и поверхностью нитей углеродного волокна, чтобы травить поверхностную микроструктуру, увеличить шероховатость поверхности и ввести новые функциональные группы. В этом процессе высокоэнергетические частицы плазмы бомбардируют поверхность углеродных волокон, что вызывает мигрирование и реорганизацию поверхностных атомов, а первоначально плоская поверхность постепенно образует наномасштабную вогнутую конструкцию, точно так же, как вырезание бесчисленных крошечных «охраны» на плавной плоскости. Эти «овраги» значительно увеличивают площадь контакта между порошком углеродного волокна и другими материалами.

Sandblasting использует высокоскоростные частицы песка с высоким содержанием распылителей для воздействия на поверхность углеродных волокон и повреждать поверхность через механическое действие, образуя шероховатую поверхность. Эта шероховатая обработка не только увеличивает площадь поверхности, но также вводит напряжение на поверхности, делая атомы поверхности нестабильными, тем самым увеличивая активность поверхности. Существуют также различные методы химической обработки, а окисляющая обработка является одним из важных. Через сильный окислитель и поверхность углеродного волокна атомы поверхностного углерода окисляются с образованием активных групп, таких как гидроксил и карбоксил. Эти активные группы похожи на «мосты» для комбинации материалов. Они могут химически реагировать с функциональными группами в матричном материале с образованием химических связей и тесно соединять порошок углеродного волокна и материал матрицы. Существует также обработка полимеризации трансплантата, благодаря действию инициатора, специфический мономер полимеризуется на поверхности углеродного волокна с образованием полимерной цепи. С одной стороны, эти полимерные цепи увеличивают активные участки на поверхности, а с другой стороны, они могут образовывать физические запутывания с матричным материалом для дальнейшего усиления соединения интерфейса.

После особой поверхностной обработки физические и химические свойства поверхности углеродных волоконных филаментов значительно изменяются. Увеличение поверхностных активных групп позволяет порошке углеродного волокна взаимодействовать с другими материалами более разнообразным. Принимая комбинацию с матрицей смолы в качестве примера, необработанное порошок углеродного волокна и смола в основном объединяются слабыми силами Ван -дер -Ваальса. Этот комбинированный метод подвержен графику раздела, когда он подвергается внешним силам, что приводит к снижению производительности композитного материала. После того, как активные группы вводятся посредством обработки поверхности, гидроксильные и карбоксильные группы в активных группах могут реагировать с активными группами в смоле химическими реакциями, такими как этерификация и этерификация с образованием ковалентных связей. Прочность ковалентных связей намного выше, чем у сил ван -дер -ваальса, что может эффективно предотвратить относительное скольжение на границе раздела и значительно повысить прочность связи между порошком углеродного волокна и смолой.

Изменение шероховатости поверхности также вносит важный вклад в улучшение способности связывания. Грубая поверхность похожа на «пряжку с замком». Когда порошок углеродного волокна смешивается с матричным материалом, материал матрицы может лучше «встраивать« эти «пряжки для блокировки», чтобы сформировать механическую взаимосвязанную структуру. Комбинированный эффект этого механического блокировки и химических связей укрепляет связь между порошком углеродного волокна и материалом матрицы. В практических применениях эта прочная связь позволяет порошке углеродного волокна более эффективно переносить нагрузку на материал матрицы, когда композитный материал подвергается внешним силам, таким как натяжение и изгиб, что придает полную игру в его усиливающий эффект и улучшая общие механические свойства композитного материала. Кроме того, хорошая связующая интерфейс может также снизить концентрацию напряжения и избежать преждевременного растрескивания и повреждения материала во время использования.

Изменения, вызванные специальной обработкой поверхности, также окажут положительное влияние на другие свойства порошка углеродного волокна после объединения с другими материалами. Например, лучшая способность связывания помогает улучшить тепловую стабильность композитных материалов. Когда композитный материал нагревается, плотная связь раздела может ингибировать влияние термического расширения и сокращения материала матрицы на порошок углеродного волокна, уменьшить повреждение раздела, вызванное тепловым напряжением, и позволяет композитному материалу поддерживать хорошие характеристики в высокотемпературной среде. С точки зрения электрических свойств, после специальной поверхностной обработки, контактная сопротивление между порошком углеродного волокна и материалом для проводящей матрицы снижается, а электроны могут проводиться более плавно в композитном материале, тем самым улучшая проводимость композитного материала, что делает его более высокую производительность в электронной упаковке, электромагнитном защите и других полях.

Преимущество особой обработки поверхности при улучшении связующей способности порошка углеродного волокна с другими материалами полностью отражается при применении многих полей. В области аэрокосмической промышленности композитные материалы широко используются при изготовлении структурных компонентов самолетов. Компоненты, изготовленные путем составления порошка углеродного волокна со смолой после особой обработки поверхности, имеют превосходную прочность и легкие характеристики. Поскольку порошок углеродного волокна тесно связана с смолой, компоненты могут поддерживать конструктивную целостность при подшипении сложных нагрузок во время полета, эффективно избегая повреждения компонентов, вызванного отказа от раздела, и обеспечивая безопасность полета самолета. В то же время улучшение способностей связывания улучшает усталостные характеристики композитных материалов, продлевает срок службы компонентов и снижает затраты на техническое обслуживание. При производстве космических кораблей, таких как спутники, этот плотно связанный композитный материал также может противостоять воздействию экстремальных сред в пространстве и обеспечить нормальную работу оборудования.

В области производства автомобилей, для изготовления ключевых деталей, таких как автомобильные тела и шасси, угнозированные порошковые порошковые материалы с особой обработкой поверхности. Плотное соединение позволяет композитным материалам иметь достаточную прочность и жесткость при одновременном снижении веса автомобиля, улучшая производительность управления автомобилем и экономию топлива. Кроме того, хорошая способность связывания также может повысить коррозионную стойкость композитных материалов, что позволяет автомобильным деталям поддерживать стабильную производительность в различных сложных средах и продлить срок службы автомобиля. При разработке новых энергетических транспортных средств более высокие требования ставят на прочность и безопасность компонентов, таких как батарейные ящики. Композитные материалы, усиленные из углеродного волокна со специальной обработкой поверхности, могут лучше удовлетворить эти потребности и обеспечить сильную поддержку для разработки новых энергетических транспортных средств.

В отрасли спортивных товаров специальная обработка поверхности также играет важную роль. Например, при изготовлении высококлассных велосипедных рамок рамы из порошка углеродного волокна и смолы плотно объединены. Мало того, что они легкие и легко контролировать гонщиков, но также обладают отличной силой и выносливостью и могут противостоять различным воздействиям и стрессам во время езды. Эта высокопроизводительная рамка приносит гонщиков лучший опыт катания и помогает повысить их конкурентный уровень. При производстве гольф -клубов порошок углеродного волокна тесно сочетается с матричным материалом, так что клуб может более точно передавать мощность при ударе по мячу, улучшая расстояние и точность выстрела. В области производства сноуборда композитные материалы со специальной обработкой поверхности для повышения способности связывания могут позволить сноуборду поддерживать хорошую стабильность и управляемость в различных снежных качествах и скользящих условиях.

В области биомедицины специальная технология обработки поверхности также постепенно появляется. Порошок углеродного волокна в сочетании с биосовместимыми материалами для изготовления искусственных костей, восстановления зубов и т. Д. Благодаря особой поверхности, способность связывания порошка углеродного волокна и биоматериалов улучшается, и в то же время особая биологическая активность дается на поверхность материала, так что он может лучше интегрироваться с тканью человека, способствовать клеточной адгезии, роста и дифференциации, уменьшает реакции в повторностях, а также в случае с больными с GEAFERE и эффективными и эффективными. В области охраны окружающей среды специальная обработка поверхности используется для повышения способности связывания порошка и адсорбционных материалов углеродного волокна, а также для подготовки высокопроизводительных адсорбентов для очистки сточных вод и очистки воздуха. Близкая комбинация делает адсорбент более стабильным во время процесса адсорбции, нелегко упасть и проиграть, и повышает эффективность адсорбции и срок службы.

Как особая обработка поверхности улучшает способность порошка углеродного волокна с другими материалами?

Консультация по продукту

ГОРЯЧАЯ РАСПРОДАЖА

Горячие продукты

-

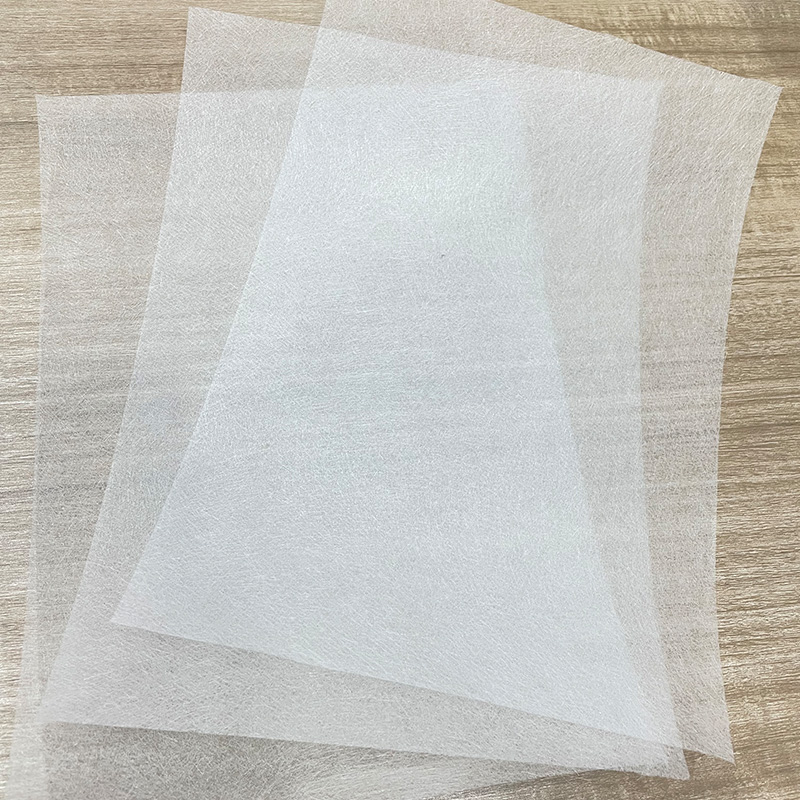

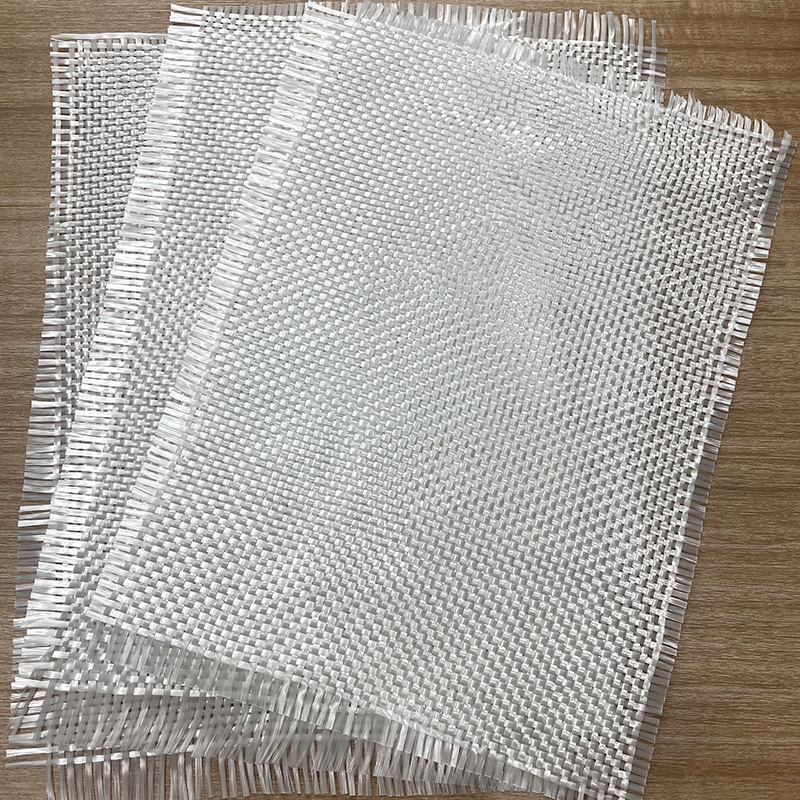

Коврик для покрытия стен из стекловолокна

Просмотреть еще

Коврик для покрытия стен из стекловолокна

Просмотреть еще

-

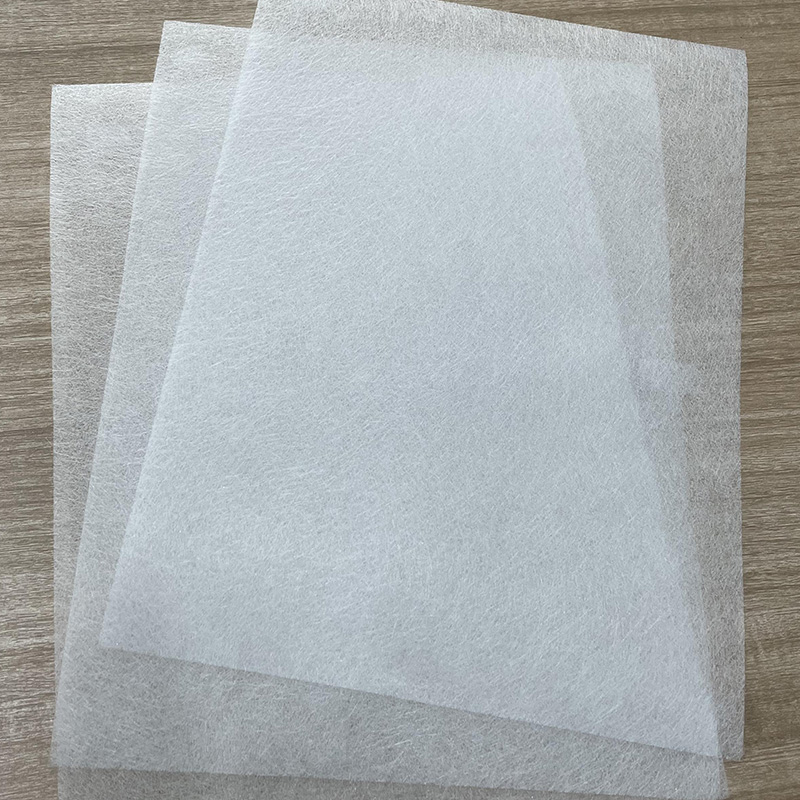

Поверхностный коврик из стекловолокна

Просмотреть еще

Поверхностный коврик из стекловолокна

Просмотреть еще

-

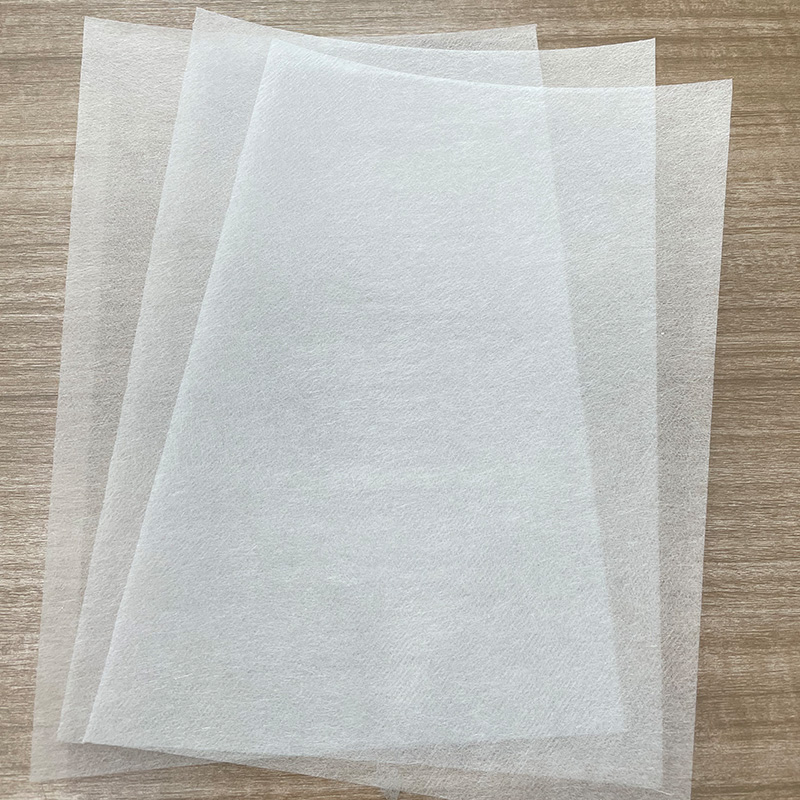

Коврик из стекловолокна для кровли

Просмотреть еще

Коврик из стекловолокна для кровли

Просмотреть еще

-

Черная тканевая облицовка из стекловолокна

Просмотреть еще

Черная тканевая облицовка из стекловолокна

Просмотреть еще

-

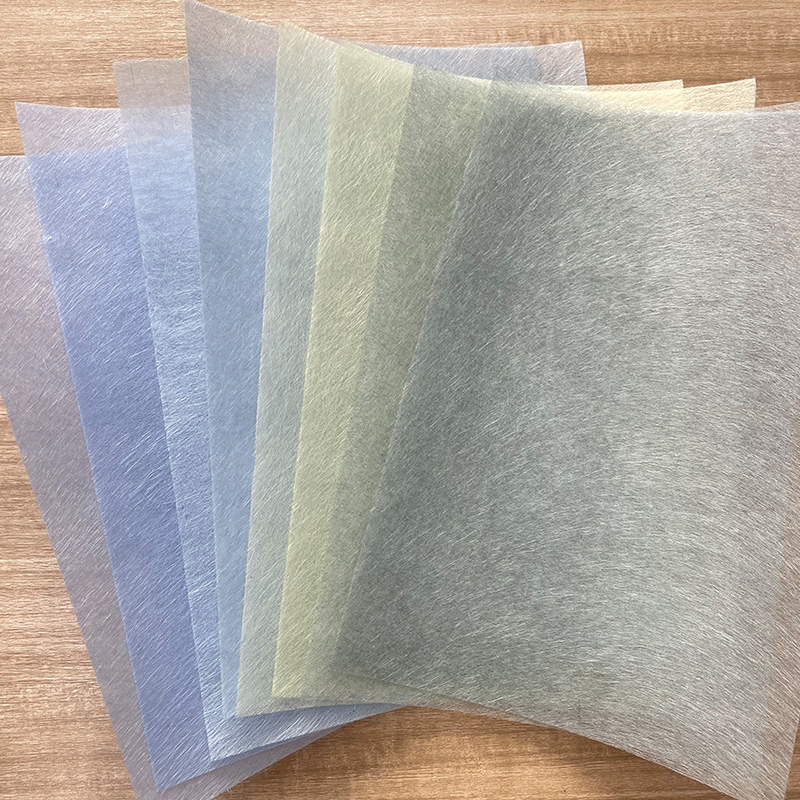

Индивидуальные цвета для коврика для облицовки ткани из стекловолокна

Просмотреть еще

Индивидуальные цвета для коврика для облицовки ткани из стекловолокна

Просмотреть еще

-

Стекловолокно для ротора цеолита молекулярного сита

Просмотреть еще

Стекловолокно для ротора цеолита молекулярного сита

Просмотреть еще

-

Коврик из стекловолокна для обертывания труб/мат из стекловолокна для обруча труб

Просмотреть еще

Коврик из стекловолокна для обертывания труб/мат из стекловолокна для обруча труб

Просмотреть еще

-

Сепаратор стекловолокна для аккумулятора

Просмотреть еще

Сепаратор стекловолокна для аккумулятора

Просмотреть еще

-

Ткань из стекловолокна 200 г/400 г/600 г/граммаж может быть установлена тканью из стекловолокна

Просмотреть еще

Ткань из стекловолокна 200 г/400 г/600 г/граммаж может быть установлена тканью из стекловолокна

Просмотреть еще

-

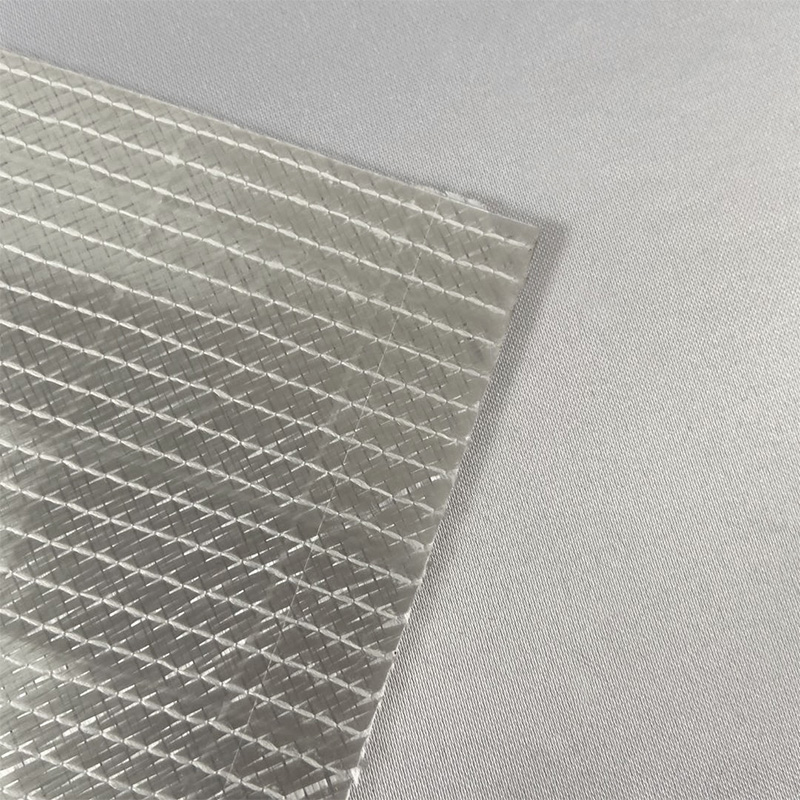

300 г Многоосная ткань ±45° / Крышка силоса ветряной турбины / Бесщелочная многоосная ткань класса А

Просмотреть еще

300 г Многоосная ткань ±45° / Крышка силоса ветряной турбины / Бесщелочная многоосная ткань класса А

Просмотреть еще

-

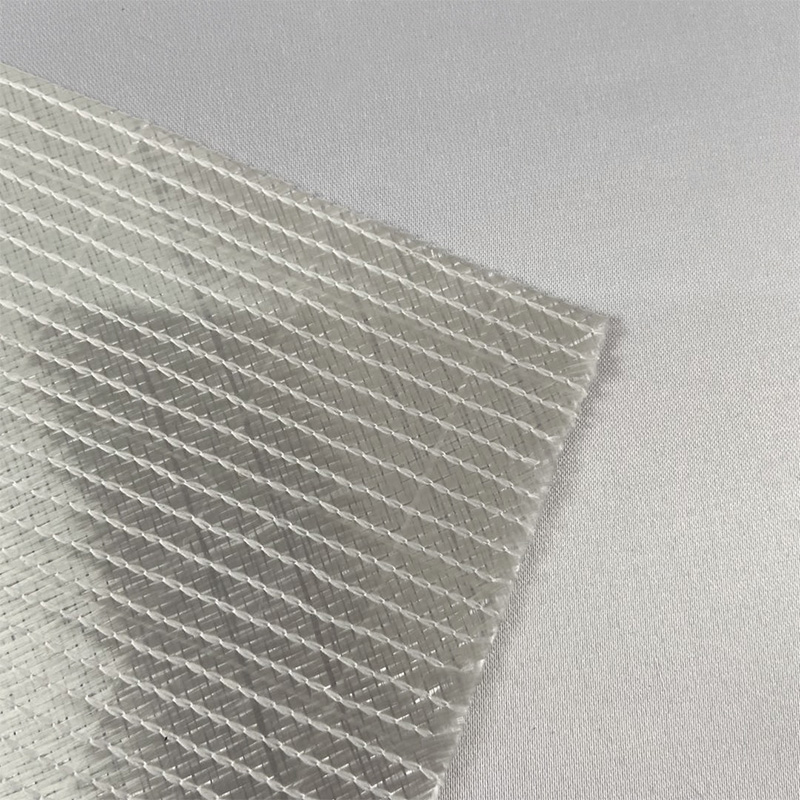

275 г однонаправленная ткань из стекловолокна Ткань из стекловолокна

Просмотреть еще

275 г однонаправленная ткань из стекловолокна Ткань из стекловолокна

Просмотреть еще

-

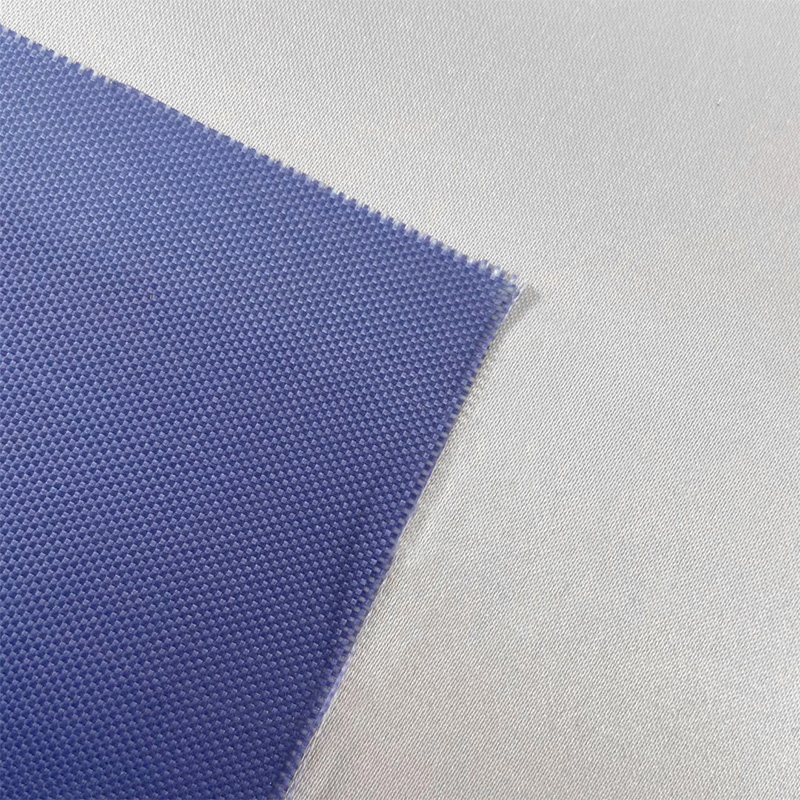

Синяя/цветная ткань из стекловолокна/цвет и вес доступны для украшения мягкой упаковки

Просмотреть еще

Синяя/цветная ткань из стекловолокна/цвет и вес доступны для украшения мягкой упаковки

Просмотреть еще

English

English 中文简体

中文简体 русский

русский Español

Español