Производство войлок из углеродного волокна во-первых, в качестве сырья требуется высококачественное углеродное волокно и порошок органического каучука. Высококачественное углеродное волокно должно обладать характеристиками высокой прочности, высокого модуля и высокой проводимости, а порошок органического каучука должен иметь соответствующую вязкость и вязкость. При закупке сырья приоритет следует отдавать качественным материалам, поставляемым постоянными производителями, чтобы избежать дешевой и дефектной продукции. Кроме того, сырье необходимо тщательно проверять перед поступлением на производственную линию, чтобы убедиться, что оно соответствует производственным требованиям.

2. Процесс предварительной пропитки

Предварительная пропитка — важный этап процесса повышения прочности и твердости сырого войлока. Во время процесса предварительной пропитки исходный войлок помещается в жидкость для пропитки препрега, так что волокно и смола находятся в полном контакте и затвердевают, тем самым улучшая механические свойства войлока. углеродный войлок . Жидкость для предварительного погружения обычно состоит из смолы, растворителя и отвердителя. Смолы с различными свойствами можно выбирать в соответствии с различными требованиями применения. Во время процесса предварительной пропитки необходимо контролировать такие параметры, как концентрация, температура и время пропитки раствора препрега, чтобы обеспечить полный контакт и затвердевание волокна и смолы.

3. Процесс горячего прессования.

Процесс горячего прессования в основном основан на воздействии тепла и давления. В условиях высокой температуры тепловое движение молекул материала усиливается и расстояние между молекулами увеличивается, что способствует взаимной диффузии и объединению молекул. В то же время действие давления делает контакт между материалами более тесным, что способствует взаимодействию и склеиванию молекул. Это комбинированное воздействие тепла и давления вызывает физические или химические изменения в материале во время процесса горячего прессования, тем самым достигая желаемого эффекта обработки. Процесс горячего прессования широко используется при обработке и соединении различных материалов, таких как пластик, резина, дерево, ДВП, металл и т. д. При обработке пластмасс процесс горячего прессования часто используется для изготовления пластиковых листов, труб, специальных профилей. , и т. д.; при обработке древесины часто используют процесс горячего прессования для изготовления ДВП, ДСП и т.п.; при обработке металлов для получения порошковой металлургии часто используется процесс горячего прессования. продукты и т. д.

4. Процесс карбонизации

Карбонизация представляет собой процесс, при котором предварительно спрессованный и отвержденный слой войлока обрабатывается при высокой температуре для карбонизации смолы и образования углеродных волокон. В процессе карбонизации необходимо контролировать температуру карбонизации и время выдержки, а также контроль атмосферы, чтобы волокна полностью карбонизировались и образовывали высококачественные углеродные волокна. Выбор температуры карбонизации должен определяться в соответствии с требованиями к сырью и продуктам, обычно выше 1000°C. Продолжительность времени сохранения тепла также влияет на эффект карбонизации и должна регулироваться в соответствии с реальной ситуацией. Кроме того, необходимо уделять внимание контролю атмосферы во время процесса карбонизации, чтобы избежать воздействия примесей, таких как кислород, на карбонизацию.

5. Процесс обработки поверхности

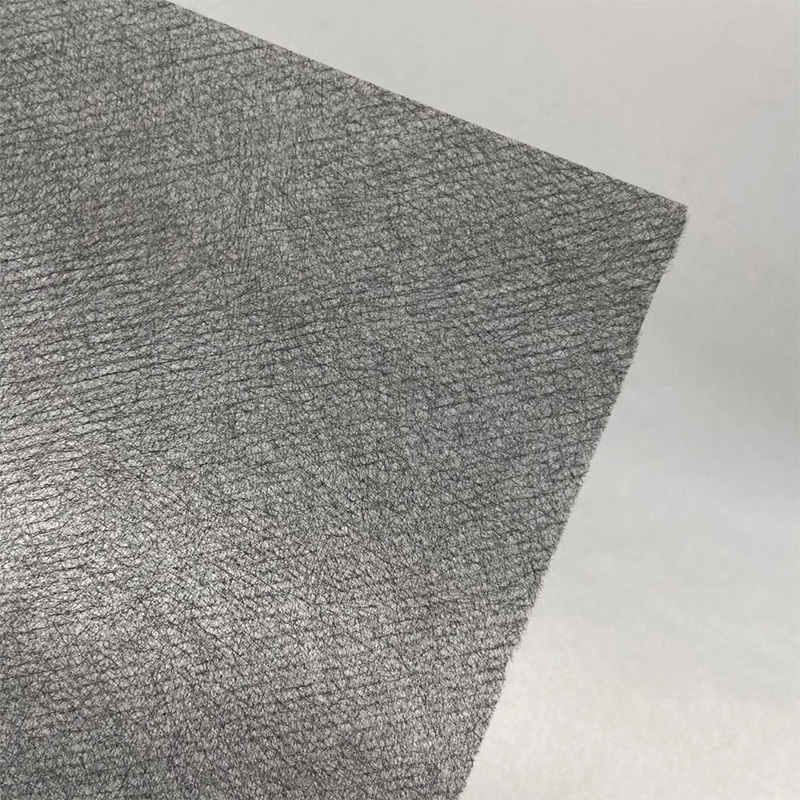

Процесс обработки поверхности — это процесс, который изменяет свойства и внешний вид поверхности материала посредством физической, химической или механической обработки поверхности материала. Это может придать поверхности материала определенную функциональность и декоративность, а также улучшить срок службы и адгезию материала. Существует три метода обработки:

Физическая обработка: Физическая обработка в основном изменяет свойства поверхности материала с помощью физических методов, таких как пескоструйная обработка, дробеструйная обработка, полировка, микродуговое оксидирование и т. д. Эти методы могут изменить шероховатость, гладкость, твердость и износостойкость поверхности материала. .

Химическая обработка. Химическая обработка использует химические реакции для изменения свойств поверхности материала, такие как гальваника, анодирование, химическое окисление, конверсионное покрытие и т. д. Эти методы могут образовывать слой соединений или сплавов на поверхности материала, который отличается от основного материала, тем самым улучшая коррозионную стойкость, декоративность и проводимость материала.

Механическая обработка: Механическая обработка использует механическую силу для изменения формы и свойств поверхности материала, например шлифовку, резку, прокатку и т. д. Эти методы могут сделать поверхность материала более плоской и гладкой, а также устранить поверхностные дефекты и заусенцы.

6. Контроль качества и тестирование

В процессе производства войлока из углеродного волокна важнейшими звеньями являются контроль качества и тестирование. Все аспекты производственного процесса должны строго контролироваться и тестироваться, чтобы гарантировать соответствие продукции требованиям качества. Общие методы испытаний включают испытания на прочность на разрыв, испытания на проводимость, испытания на плотность и т. д. В то же время нештатные ситуации в производственном процессе также необходимо своевременно обрабатывать и фиксировать для последующего анализа и улучшения.

English

English 中文简体

中文简体 русский

русский Español

Español