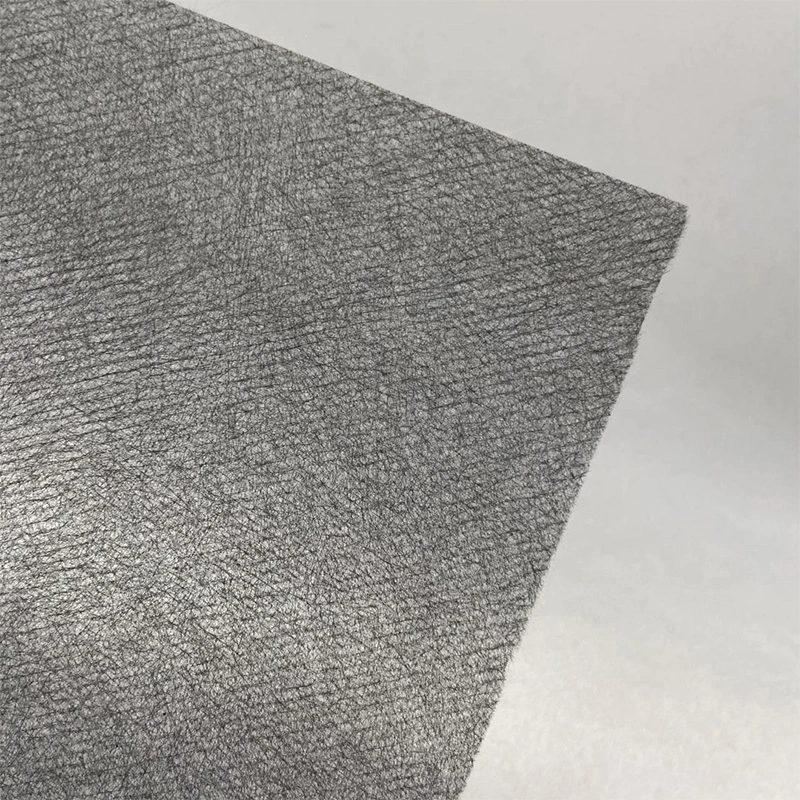

1. Предварительная обработка поверхности войлока из углеродного волокна.

Перед обработкой поверхности и модификацией войлок из углеродного волокна сначала необходимо провести предварительную обработку для удаления поверхностных загрязнений и масляных пятен. Обычно это включает в себя следующие шаги:

Очистка: используйте органические растворители, такие как спирт, уксусная кислота или ацетон, чтобы протереть или пропитать войлок из углеродного волокна, чтобы удалить жир, пыль, асфальт и другие загрязнения. Этот шаг обеспечивает чистоту поверхности войлока из углеродного волокна и обеспечивает чистую основу для последующей обработки.

Придание шероховатости поверхности: для обеспечения лучшей адгезии и пропитки поверхность войлока из углеродного волокна необходимо придать шероховатость. Этого можно добиться путем легкого шлифования поверхности войлока из углеродного волокна механическими средствами, такими как наждачная бумага или шлифовальная машина, для увеличения шероховатости поверхности. Шероховатая поверхность помогает усилить силу сцепления между углеродным волокном и материалом матрицы и улучшает характеристики композитного материала.

Предварительное окисление при низкой температуре: в некоторых случаях поверхность войлока из углеродного волокна также необходимо предварительно окислить. Целью предварительного окисления является циклизация линейных молекулярных цепей в необработанном волокне в термостойкую структуру, чтобы гарантировать, что оно не будет гореть или плавиться во время последующего процесса высокотемпературной карбонизации, а также избежать плавления и образования нитей. Этот этап обычно проводят в азоте или воздухе, а обезвоживание волокна достигается путем регулирования скорости и времени нагревания. Предварительное окисление на воздухе более способствует реакции дегидратации.

2. Обработка поверхности войлока из углеродного волокна.

Целью обработки поверхности является повышение шероховатости поверхности. войлок из углеродного волокна и улучшить площадь контакта и силу сцепления с материалом матрицы. Обычно используемые методы обработки поверхности включают в себя:

Метод химического окисления: используйте окислители для окисления поверхности углеродные волокна для образования кислородсодержащих функциональных групп, повышения полярности поверхности и улучшения совместимости с матричными материалами.

Метод электрохимического окисления: в растворе электролита поверхность углеродного волокна окисляется путем применения электрического тока для создания более однородного оксидного слоя.

Метод плазменной обработки: используйте плазму для бомбардировки поверхности углеродного волокна, чтобы вызвать травление и окисление поверхности, увеличивая шероховатость и активность поверхности.

3. Модификационная обработка войлока из углеродного волокна.

Обработка модификации направлена на дальнейшее улучшение свойств интерфейса между углеродное волокно и матричные материалы путем введения определенных функциональных групп или веществ. Общие методы модификации включают в себя:

Модификация покрытия: нанесение слоя покрывающих материалов с особыми свойствами, таких как полимеры, металлы или керамика, на поверхность войлока из углеродного волокна для улучшения его износостойкости, коррозионной стойкости или теплопроводности.

Модификация прививки: прививка молекулярных цепей с особыми свойствами к поверхности углеродного волокна посредством химических реакций, тем самым изменяя химические свойства его поверхности и увеличивая силу сцепления на границе раздела с матричным материалом.

Модификация композита: композитное углеродное волокно с другими материалами (такими как наночастицы, углеродные нанотрубки и т. д.) для формирования композитных материалов с превосходными свойствами, что еще больше улучшает характеристики углеродного волокна.

4. Постобработка и оценка производительности.

После обработки и модификации поверхности коврик из углеродного волокна должен пройти постобработку и оценку производительности, чтобы убедиться, что он соответствует требованиям использования.

Последующая обработка: очистите и высушите поверхность модифицированного углеродного волокна, чтобы удалить остатки и загрязнения, образовавшиеся в процессе обработки.

Оценка производительности: используйте серию экспериментальных методов для оценки характеристик поверхностного мата из модифицированного углеродного волокна, включая прочность межфазного соединения, механические свойства, термические свойства и т. д. На основе результатов оценки можно оптимизировать и корректировать процессы обработки и модификации поверхности. для лучшей производительности.

5. На что следует обратить внимание

В процессе обработки поверхности и модификации войлока из углеродного волокна необходимо обратить внимание на следующие моменты:

Выбирайте подходящие методы лечения и модификаторы, чтобы обеспечить оптимальные эффекты лечения и модификации.

Контролируйте такие параметры, как температура и время, во время обработки и модификации, чтобы избежать повреждения углеродных волокон.

Обработанную поверхность войлока из углеродного волокна тщательно промывают и сушат для удаления остатков и примесей. Проведите строгую оценку характеристик поверхности модифицированного углеродного волокна, чтобы убедиться, что она соответствует требованиям использования.

Обработка поверхности и модификация войлока из углеродного волокна — это сложный и деликатный процесс, который требует всестороннего учета множества факторов для достижения наилучшего эффекта повышения производительности. Благодаря разумным методам обработки и модификации сила сцепления между углеродным волокном и матричным материалом может быть значительно улучшена, общие характеристики композитного материала могут быть улучшены, а также может быть обеспечена надежная поддержка для широкого применения углеродного волокна.

English

English 中文简体

中文简体 русский

русский Español

Español