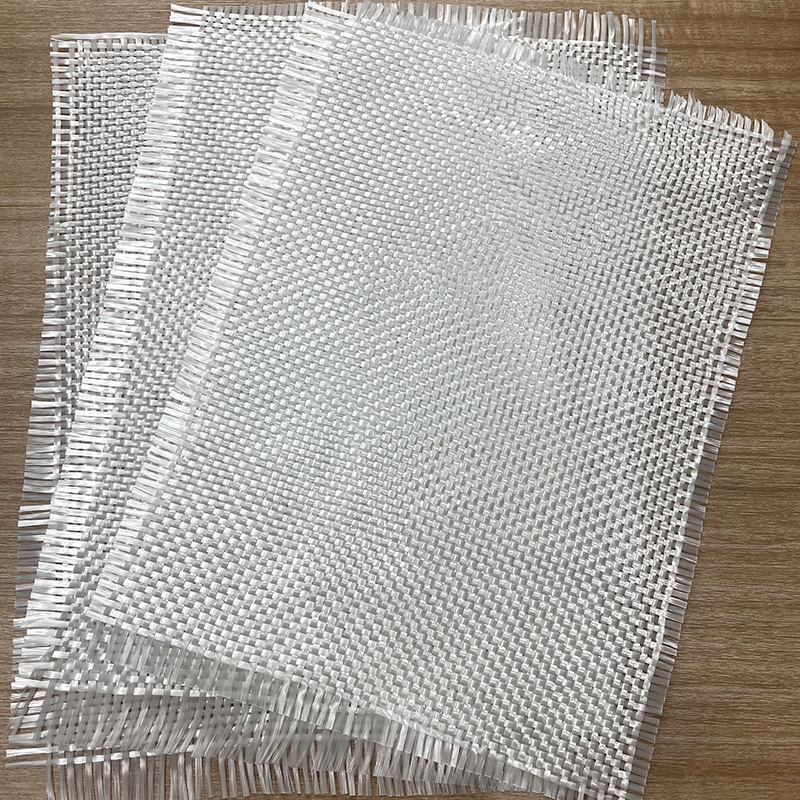

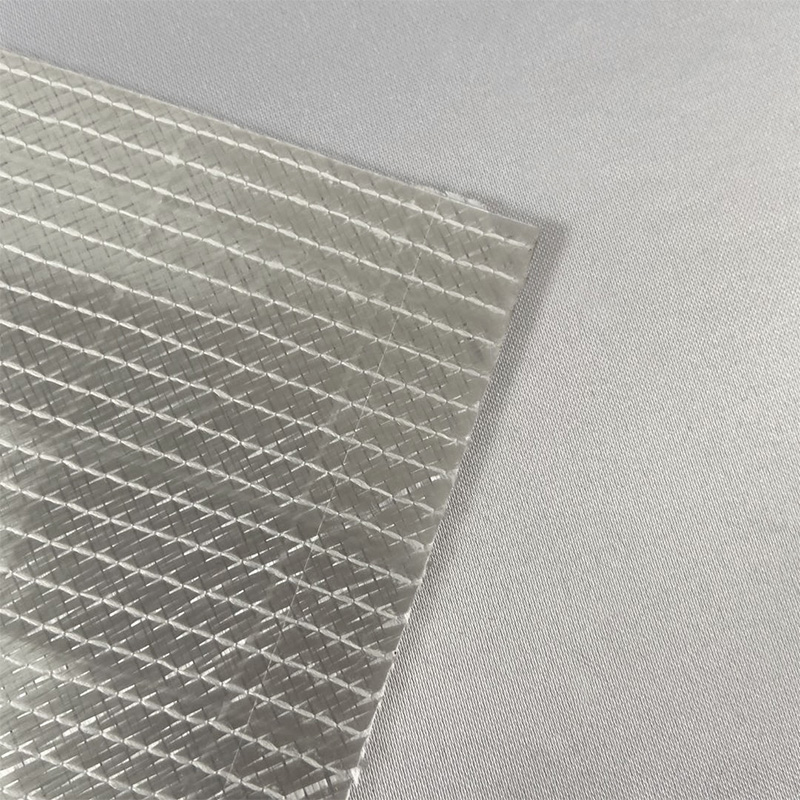

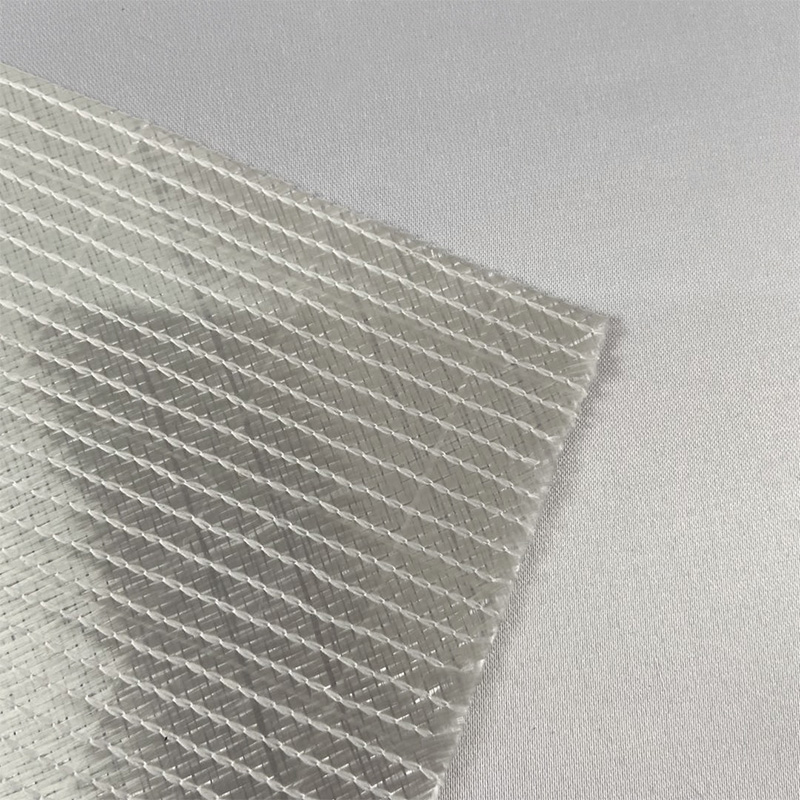

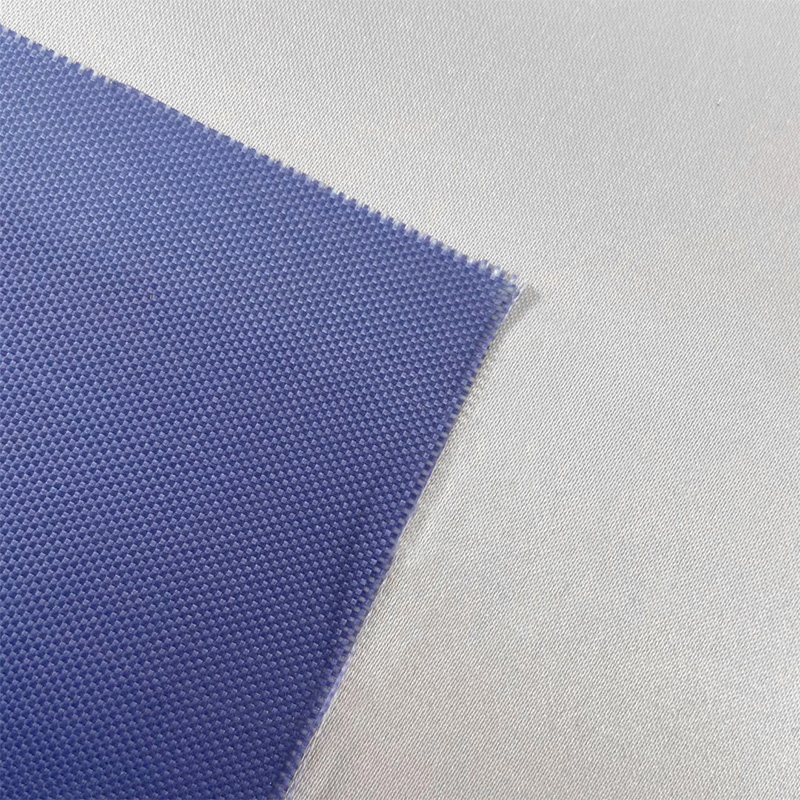

Понимание композитного войлока из пултрудированного углеродного волокна

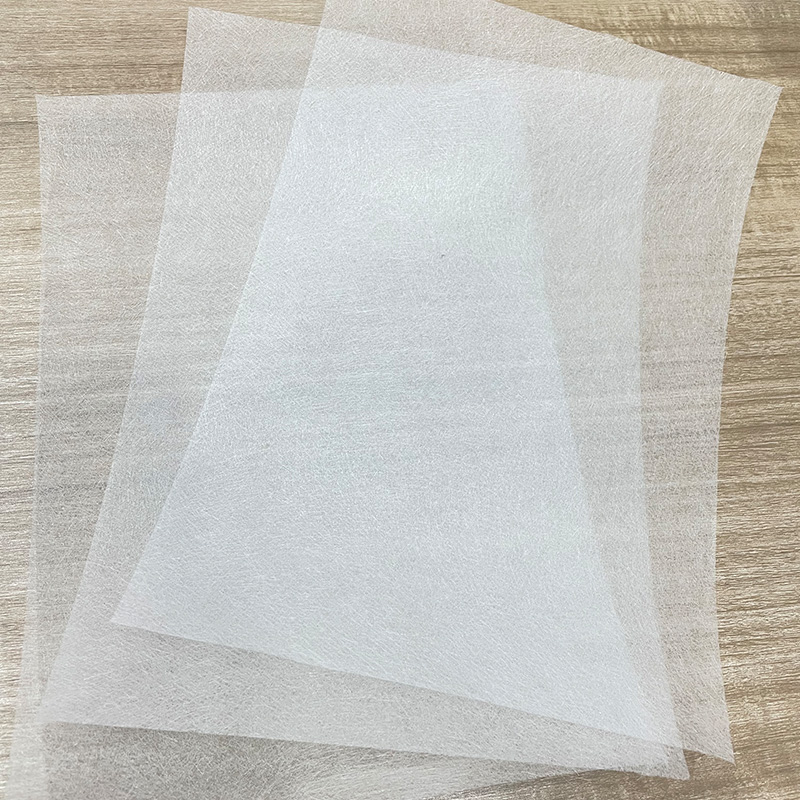

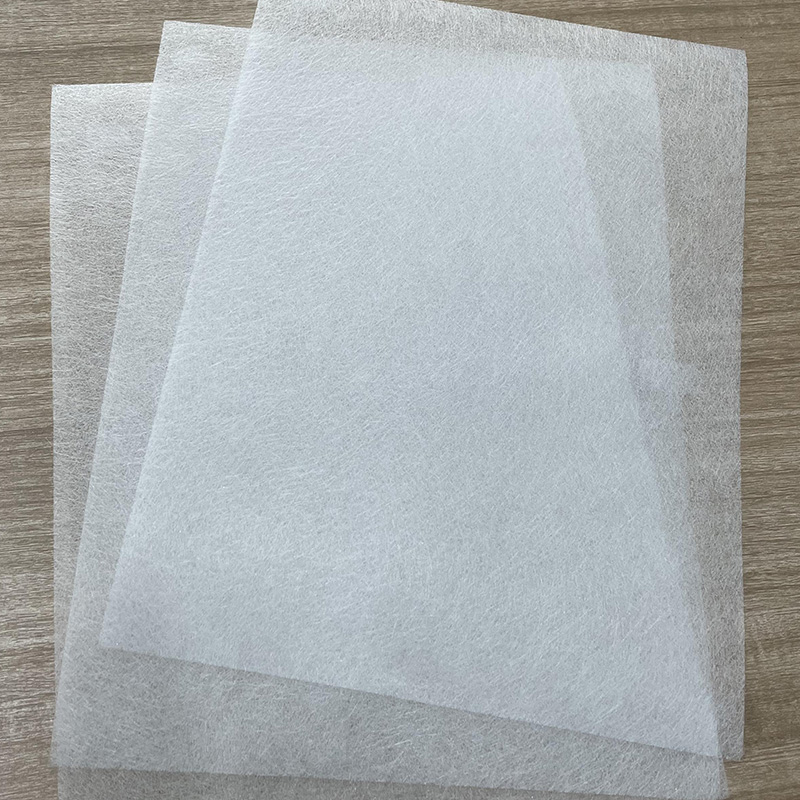

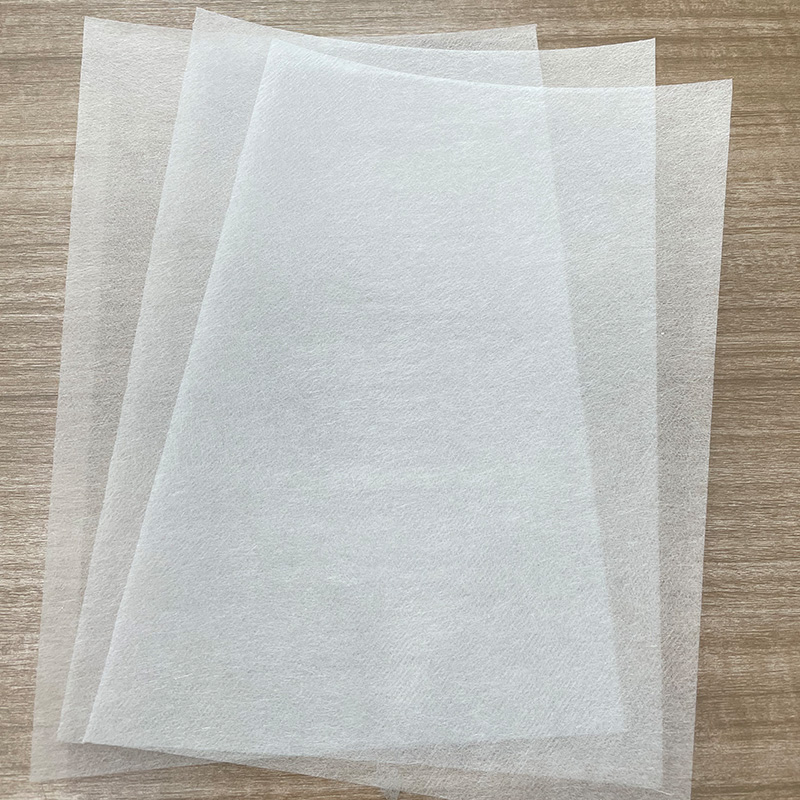

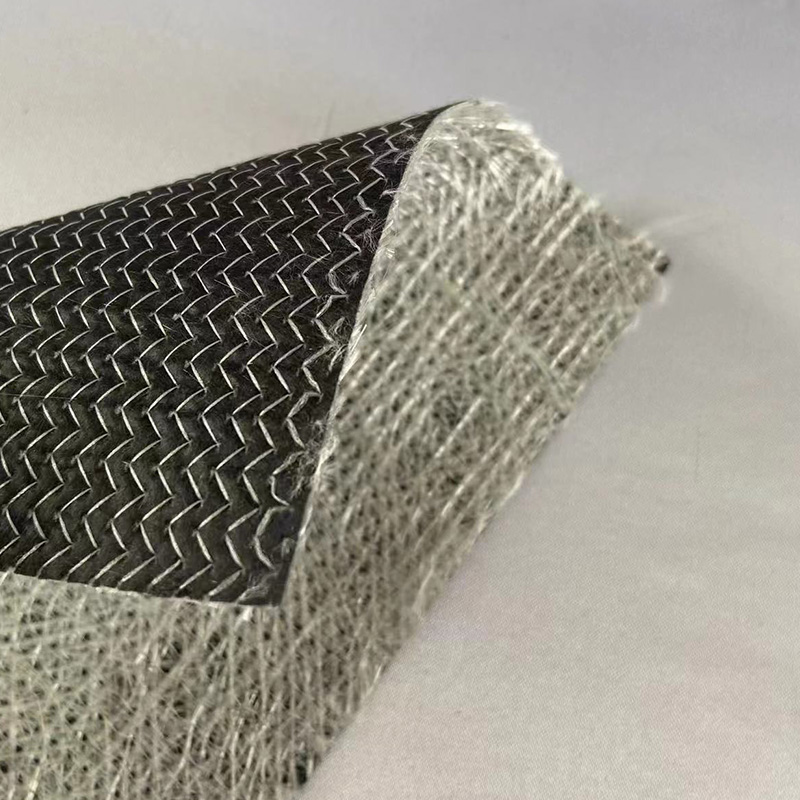

Пултрузионный композитный войлок из углеродного волокна представляет собой значительный прогресс в области специализированного материаловедения, сочетающий в себе традиционные преимущества углеродного волокна с уникальным производственным процессом. Метод пултрузии предполагает протягивание непрерывных прядей углеродного волокна через ванну для пропитки смолой, а затем через нагретую матрицу для отверждения композита до определенного, однородного профиля. В результате этого метода получается материал с исключительно высоким однонаправленным соотношением прочности к весу и превосходной стабильностью размеров по сравнению с нетканым или случайно ориентированным войлоком. Удельный вес 300 грамм на квадратный метр указывает на то, что материал достаточно прочен для создания прочных конструкций, оставаясь при этом удивительно легким. Интеграция проводящих свойств непосредственно в композитную матрицу во время производства гарантирует, что электрическая и теплопроводность являются внутренними характеристиками, а не просто обработкой на уровне поверхности, что делает его фундаментально функциональным материалом для сложных инженерных сред.

Исключительная производительность в качестве решения для защиты от электромагнитных помех

Распространение электронных устройств во всех отраслях промышленности сделало защиту от электромагнитных помех (ЭМИ) критически важным фактором при проектировании, а войлок из пултрудированного углеродного волокна становится все более предпочтительным материалом для решения этой проблемы. Его непрерывная сеть из углеродного волокна создает высокоэффективный проводящий путь, который отражает и поглощает электромагнитные волны, предотвращая их воздействие на чувствительные электронные компоненты. В отличие от металлических щитов, которые могут быть тяжелыми и склонными к коррозии, этот композитный войлок представляет собой легкую и химически инертную альтернативу. Процесс пултрузии позволяет создавать сложные тонкопрофильные экраны, которые можно интегрировать непосредственно в корпуса устройств или структурные панели, экономя пространство и вес. Это делает его идеальным решением для применения в телекоммуникационной инфраструктуре, медицинском оборудовании для визуализации и военной электронике, где целостность сигнала имеет первостепенное значение, а экономия веса является решающим преимуществом.

Легкая проводимость для требовательных компонентов аэрокосмической отрасли

В аэрокосмическом секторе каждый сэкономленный грамм напрямую приводит к повышению топливной эффективности, увеличению полезной нагрузки и повышению производительности. Сочетание низкой плотности и высокой электропроводности делает 300 г войлока из пултрудированного углеродного волокна бесценный материал для множества аэрокосмических применений. Он особенно подходит для компонентов, требующих как структурной целостности, так и особых функциональных свойств, таких как системы защиты от ударов молний, встроенные в обшивку самолета. Способность материала безопасно рассеивать огромную электрическую энергию от удара молнии без ущерба для структурной целостности планера является ключевым преимуществом. Кроме того, его проводящая природа позволяет использовать его для заземления и в качестве легкой замены металлических кронштейнов и рам в местах, где требуется рассеивание статического электричества или экранирование электромагнитных помех, что способствует общей безопасности и надежности самолета.

Решающая роль в передовых системах терморегулирования

Эффективное управление температурным режимом является краеугольным камнем современных технологий, от высокопроизводительных вычислений до силовой электроники, и пултрузионный композитный войлок из углеродного волокна превосходит других в этой области. Высокая теплопроводность материала позволяет ему быстро отводить тепло от чувствительных компонентов, действуя как распределитель тепла, предотвращая образование опасных горячих точек. Его войлочная пористая структура также может быть спроектирована таким образом, чтобы обеспечить равномерное распределение тепла по большей площади поверхности, повышая эффективность прикрепленных радиаторов или охлаждающих ребер. В таких системах, как топливные элементы, этот материал исследуется на предмет использования в качестве биполярных пластин, где он должен проводить электрический ток между элементами, а также управлять теплом, выделяемым в результате электрохимических реакций. Его стабильность при повышенных температурах обеспечивает стабильную производительность, что делает его надежным решением для управления тепловыми нагрузками в компактных системах с высокой плотностью мощности.

Долговечность и надежность в суровых промышленных условиях

Помимо чистых помещений и контролируемых сред в электронике и аэрокосмической отрасли, войлок из пултрудированного углеродного волокна доказывает свою эффективность в суровых промышленных условиях. Присущая ему коррозионная стойкость является основным преимуществом по сравнению с металлами, поскольку он не ржавеет и не разрушается под воздействием влаги, химикатов или соленой атмосферы. Это свойство важно для таких применений, как промышленные нагревательные элементы, где материал может служить прочным проводящим нагревательным слоем для технологического нагрева, борьбы с обледенением или отверждения композитов. Устойчивость композита к химическому воздействию также делает его пригодным для использования в оборудовании химической обработки в качестве проводящей облицовки или в составе систем фильтрации, требующих электростатического заряда. Прочность пултрузионного профиля гарантирует, что он сохраняет свою форму и механические свойства при постоянных механических нагрузках и термических циклах, обеспечивая долгосрочную эксплуатационную надежность.

Ключевые соображения по выбору и настройке материалов

Выбор подходящего специализированного композита требует глубокого понимания конкретных требований применения. Несмотря на то, что вес 300 г обеспечивает хороший баланс свойств, процесс пултрузии легко адаптируется, что позволяет настраивать систему смол, тип волокна и геометрию профиля в соответствии с точными потребностями. Инженеры должны учитывать такие факторы, как требуемый уровень электропроводности или эффективность экранирования от электромагнитных помех, диапазон рабочих температур, несущая способность механических нагрузок и условия воздействия окружающей среды. Сотрудничество с учеными-материаловедами и производителями на ранних стадиях проектирования имеет решающее значение для адаптации характеристик композита, будь то оптимизация соотношения волокна и смолы для повышения проводимости или выбор высокотемпературной смолы для термостойкости. Такой совместный и индивидуальный подход гарантирует, что конечный компонент из пултрудированного углеродного волокна обеспечит оптимальную производительность и интеграцию в более широкую систему.

English

English 中文简体

中文简体 русский

русский Español

Español