Почему войлок из углеродного волокна становится предпочтительным выбором в качестве высокоэффективных материалов в различных областях

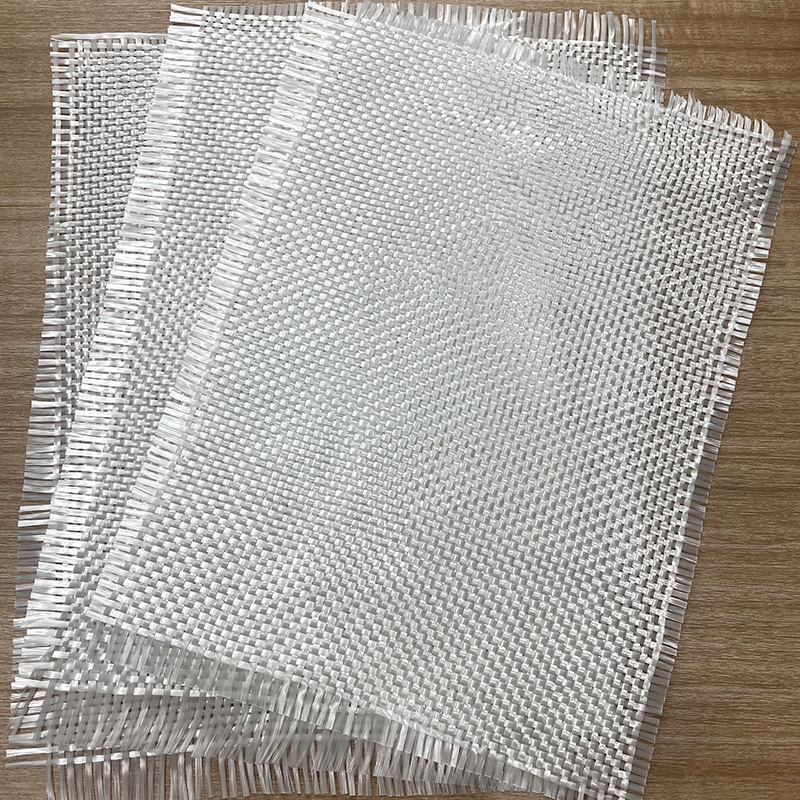

Войлок из углеродного волокна Благодаря своим композиционным свойствам, таким как легкий вес, устойчивость к высоким температурам и высокая прочность, он стал ключевой альтернативой традиционным материалам в защите окружающей среды, энергетике, аэрокосмической и других областях. Его основные преимущества обусловлены его уникальной структурой и составом: пористая сеть, образованная беспорядочно переплетенными углеродными волокнами, не только сохраняет высокую прочность самих углеродных волокон (предел прочности до 3000 МПа и более), но также обладает превосходной воздухопроницаемостью и адсорбцией благодаря своей пористости (обычно 40-80%). Что касается веса, войлок из углеродного волокна имеет плотность всего 1,6-2,0 г/см³, что составляет менее четверти плотности стали, но при этом он может выдерживать температуры выше 2000 ℃, что намного превышает предел термостойкости металлических материалов. Эта характеристика делает его подходящим для применения в высокотемпературной фильтрации (например, при очистке дымовых газов в промышленных печах), где он может выдерживать высокие температуры дымовых газов, перехватывая при этом частицы через свою пористую структуру. В энергетическом секторе, когда он используется в качестве подложки электрода батареи, он может одновременно удовлетворять потребности в проводимости и проницаемости электролита. Кроме того, войлок из углеродного волокна обладает чрезвычайно высокой химической стабильностью и практически не реагирует с кислотами и щелочами, за исключением нескольких сильных окислителей, что делает его пригодным для длительного использования в агрессивных средах. По сравнению с альтернативными материалами, такими как фетр из стекловолокна, он обладает лучшей усталостной стойкостью и менее склонен к охрупчиванию и разрушению после повторяющихся напряжений, тем самым занимая незаменимое положение в высокотехнологичных приложениях, требующих как производительности, так и долговечности.

Испытание эффективности и применение войлока из углеродного волокна для высокотемпературной фильтрации дыма

В сценариях высокотемпературной фильтрации дыма, таких как промышленные печи и сжигание отходов, эффективность фильтрации и стабильность войлока из углеродного волокна необходимо проверять с помощью стандартизированных испытаний. Обычно используемым методом тестирования является «эксперимент по моделированию высокотемпературного дымового газа»: закрепляют образец войлока из углеродного волокна толщиной 5–10 мм в фильтрующем устройстве, вводят моделируемый дымовой газ, содержащий частицы диаметром 0,1–10 мкм (температура установлена на уровне 800–1200 ℃, скорость потока 1,5–2 м/с) и измеряют концентрацию частиц до и после фильтрации после 24 часов непрерывной фильтрации. Квалифицированным стандартом является то, что эффективность фильтрации частиц размером более 0,3 мкм составляет ≥99%, а увеличение сопротивления фильтрации не превышает 30% от исходного значения. На практике методы очистки необходимо выбирать в зависимости от состава дымовых газов: для дымовых газов, содержащих кислые газы (например, туман серной кислоты), следует использовать обработанный силаном войлок из углеродного волокна для повышения коррозионной стойкости за счет модификации поверхности; в сценариях, содержащих маслянистые частицы, войлочную основу следует обработать гидрофобным покрытием, чтобы избежать закупорки пор. Во время установки из войлока из углеродного волокна необходимо сделать гофрированные фильтрующие мешки, чтобы увеличить площадь фильтрации и одновременно снизить сопротивление воздуха, с расстоянием 10-15 см между фильтрующими мешками, чтобы обеспечить равномерный проход дымовых газов. Во время использования высокотемпературную обратную продувку (с использованием сжатого воздуха при температуре 200–300 ℃ для обратной продувки) следует выполнять каждые 3–6 месяцев для удаления частиц, прикрепленных к поверхности, и поддержания стабильности эффективности фильтрации.

Сравнительный анализ коррозионной стойкости войлока из углеродного волокна и войлока из стекловолокна

Разница в коррозионной стойкости между войлоком из углеродного волокна и войлоком из стекловолокна в основном отражается на химической стабильности и приспособляемости к окружающей среде, поэтому выбор должен основываться на характеристиках среды в сценарии использования. В кислых средах (например, при очистке промышленных сточных вод с pH 2–4) войлок из углеродного волокна проявляет значительные преимущества: его основным компонентом является углерод, обладающий сильной химической инертностью. При длительном контакте с неокисляющими кислотами, такими как соляная кислота и серная кислота, скорость потери веса составляет менее 1% в год, в то время как стекловолоконный войлок (содержащий диоксид кремния) будет разъедать кислотой из-за кремниево-кислородной связи со скоростью потери веса 5–8% в год, а на поверхности будет наблюдаться меление. В щелочных средах (например, в системах десульфурации дымовых газов с pH 10–12) коррозионная стойкость этих двух материалов относительно одинакова, но войлок из углеродного волокна обладает лучшей способностью противодействовать охрупчиванию - войлок из стекловолокна постепенно теряет ударную вязкость под длительным действием сильной щелочи и склонен к разрушению под действием внешней силы, в то время как степень сохранения механических свойств войлока из углеродного волокна может достигать более 80%. Для сред, содержащих фториды (например, при очистке отходящих газов в электролитических ячейках алюминиевых заводов), толерантность войлока из углеродного волокна намного выше, чем войлока из стекловолокна, поскольку ионы фтора вступают в реакцию с кремнием в стекле с образованием газообразного фторида кремния, что приводит к деградации материала, в то время как углеродное волокно не вступает с ним в реакцию. Кроме того, войлок из углеродного волокна практически не подвергается воздействию органических растворителей (таких как толуол и ацетон), в то время как смоляное покрытие войлока из стекловолокна может растворяться, что приводит к рыхлой структуре.

Ключевые моменты в технологии обработки и резки подложек аккумуляторных электродов из войлока из углеродного волокна

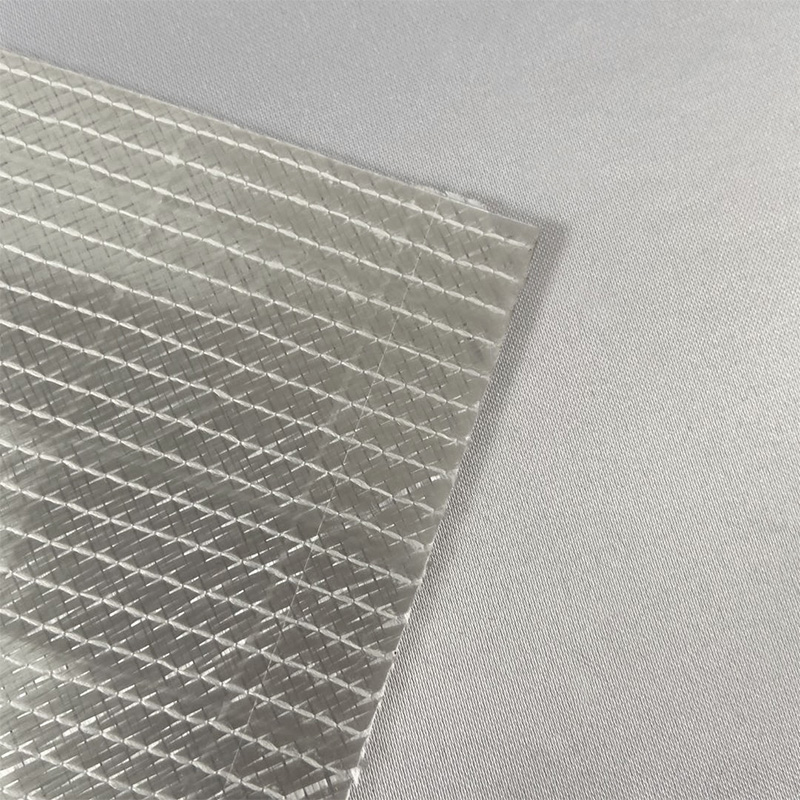

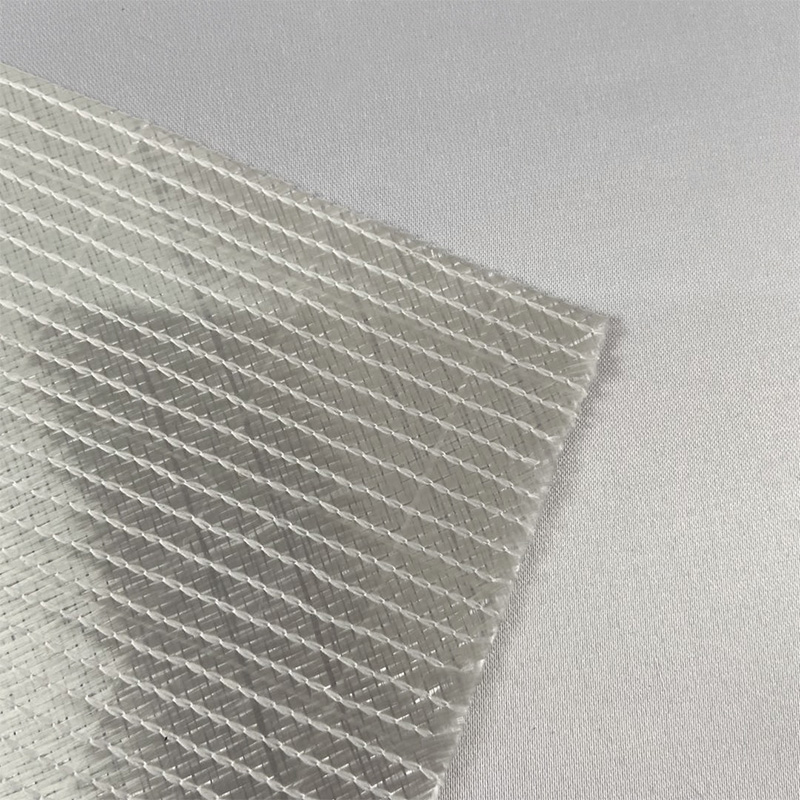

При переработке войлока из углеродного волокна в подложки электродов аккумуляторов точность резки и обработка поверхности напрямую влияют на производительность электрода, что требует строгого контроля деталей процесса. Перед раскроем карбоновый фетр необходимо предварительно обработать: разложить его в помещении с температурой 20-25℃ и влажностью 40-60% на 24 часа, чтобы исключить внутренние напряжения в материале и избежать коробления после раскроя. Для резки следует использовать станки лазерной резки с мощностью лазера 50–80 Вт и скоростью резки 50–100 мм/с. Этот метод позволяет избежать выпадения краевых волокон, вызванного механической резкой, и в то же время режущая кромка мгновенно плавится под воздействием высокой температуры, образуя гладкую запечатанную кромку, уменьшая выпадение примесей волокна при последующем использовании. Погрешность размера резки должна контролироваться в пределах ±0,1 мм, особенно для подложек, используемых в ламинированных батареях. Чрезмерное отклонение размера приведет к плохому выравниванию электродов и повлияет на эффективность заряда-разряда. После резки необходима активационная обработка поверхности: войлок из углеродного волокна замочить в 5-10% растворе азотной кислоты, обработать при температуре 60℃ в течение 2 часов, вынуть и промыть деионизированной водой до нейтрального состояния. После высыхания количество поверхностных гидроксильных групп может быть увеличено более чем на 30%, что увеличивает силу сцепления с активными материалами электродов. На обработанную подложку следует нанести электроды в течение 48 часов, чтобы избежать ухудшения поверхностной активности из-за длительного воздействия.

Закон влияния толщины изоляционного слоя из углеродного волокна на теплоизоляционный эффект

Когда войлок из углеродного волокна используется в качестве изоляционного слоя высокотемпературного оборудования, взаимосвязь между его толщиной и эффектом теплоизоляции является нелинейной, и его необходимо разрабатывать с научной точки зрения в соответствии с рабочей температурой оборудования. В диапазоне от комнатной температуры до 500℃ эффект теплоизоляции значительно улучшается с увеличением толщины: при увеличении толщины с 5 мм до 20 мм теплопроводность снижается с 0,05 Вт/(м·К) до 0,02 Вт/(м·К), а теплоизоляционные характеристики увеличиваются на 60 %, поскольку увеличение толщины расширяет путь теплопроводности, а статический слой воздуха в порах затрудняет теплообмен. При температуре выше 800℃ влияние толщины на теплоизоляционный эффект ослабевает — при увеличении с 20 мм до 30 мм теплопроводность снижается всего на 5–8 %, поскольку основным видом теплопередачи при высоких температурах становится тепловое излучение, а простое увеличение толщины оказывает ограниченное влияние на снижение радиационной теплоотдачи. В практическом применении композитные конструкции необходимо выбирать в зависимости от рабочей температуры: можно использовать один слой войлока из углеродного волокна при температуре ниже 500 ℃ и толщиной 10-15 мм; для 800-1200 ℃ требуется композитная структура «отражающего слоя из углеродного волокна», то есть каждый 10-миллиметровый войлок из углеродного волокна сочетается с отражающим слоем из алюминиевой фольги, который использует отражающий слой для блокировки теплового излучения. В это время общая толщина, контролируемая на уровне 20-25 мм, позволяет достичь идеального эффекта, а чрезмерная толщина увеличит нагрузку на оборудование. При монтаже необходимо следить за тем, чтобы слой утеплителя был бесшовным, с нахлестом 5-10 мм в местах стыков и фиксировался термостойкой ниточной прошивкой во избежание проникновения горячего воздуха через зазоры.

Методы реализации повышения прочности войлока из углеродного волокна путем химической обработки

Чтобы повысить прочность войлока из углеродного волокна посредством химической обработки, необходимо применить процесс пропитки-отверждения для укрепления общей структуры, стремясь к слабой силе сцепления между его волокнами. Обычно используемый метод - пропитка смолой: выберите устойчивую к высоким температурам эпоксидную смолу (термостойкость ≥200 ℃), смешайте ее с отвердителем в соотношении 10:1, добавьте необходимое количество ацетона для разбавления до вязкости 500-800 мПа·с, полностью погрузите в него войлок из углеродного волокна и пеногасите в вакууме (-0,09 МПа) в течение 30 минут, чтобы смола затвердела. полностью проникает в поры. Выньте его и сожмите валиком, чтобы контролировать содержание смолы до 30-40% от веса войлока (превышение увеличит вес, а недостаточное ограничит эффект упрочнения), затем предварительно отвердите его в печи при 120 ℃ в течение 1 часа, а затем нагрейте до 180 ℃ для отверждения в течение 2 часов, чтобы смола образовала трехмерную сетчатую структуру для плотного соединения углеродных волокон. После этой обработки прочность на разрыв войлока из углеродного волокна может быть увеличена на 50–80%, а сопротивление разрыву значительно улучшено. Для сценариев, требующих более высокой прочности, можно использовать обработку модификации углеродных нанотрубок: пропитать войлок из углеродного волокна дисперсией углеродных нанотрубок (концентрация 0,5–1%), выполнить ультразвуковую обработку в течение 30 минут, чтобы углеродные нанотрубки приклеились к поверхности волокна, затем карбонизировать при 800 ℃ в течение 1 часа под защитой инертного газа. Углеродные нанотрубки образуют «мостиковую» структуру между волокнами, что еще больше повышает прочность, сохраняя при этом устойчивость материала к высоким температурам. Обработанный войлок из углеродного волокна должен пройти испытания на прочность, чтобы гарантировать, что предел прочности на разрыв составляет ≥50 МПа, что соответствует требованиям к несущей конструкции.

English

English 中文简体

中文简体 русский

русский Español

Español