В области современного материаловедения ткань из углеродного волокна , как ключевой армирующий материал для композиционных материалов, меняет парадигму проектирования и производства продукции во многих отраслях промышленности. Этот двумерный армирующий материал, изготовленный из пряжи из углеродного волокна высокой чистоты с помощью точного процесса плетения, обеспечивает беспрецедентные легкие решения для аэрокосмической, автомобильной промышленности, строительного машиностроения и других областей благодаря своей превосходной удельной прочности и жесткости. В отличие от традиционных металлических материалов, ткань из углеродного волокна позволяет инженерам точно контролировать распределение механических свойств композитных материалов и максимизировать структурную эффективность за счет проектируемых структур плетения и гибких методов наслоения.

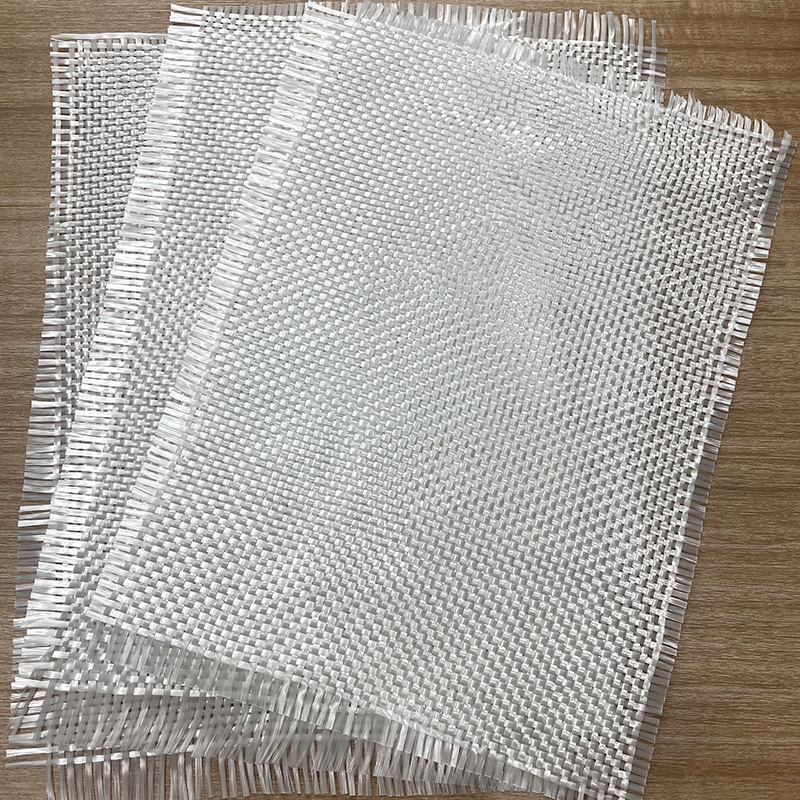

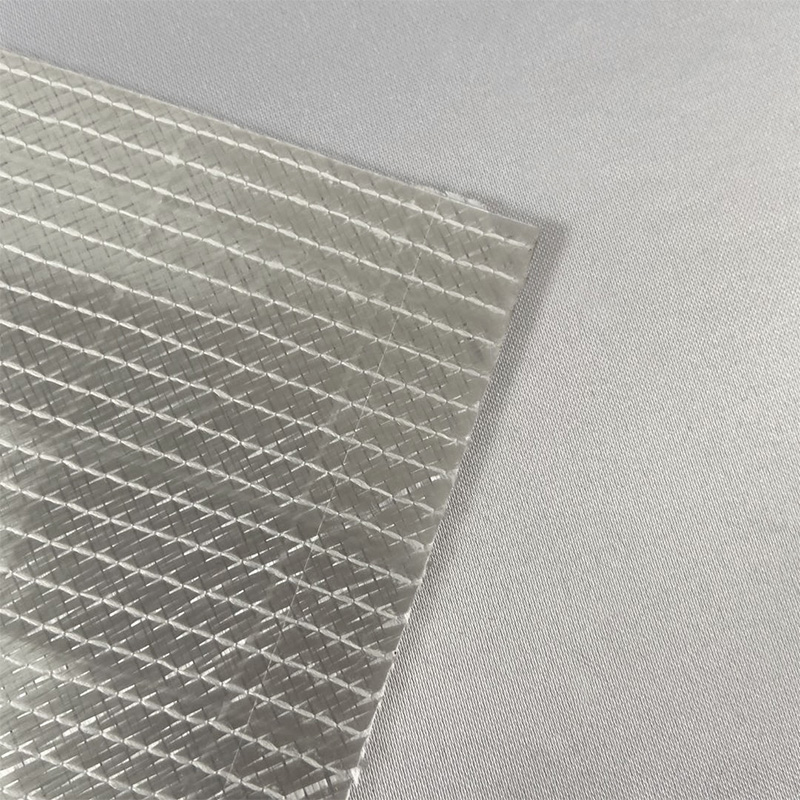

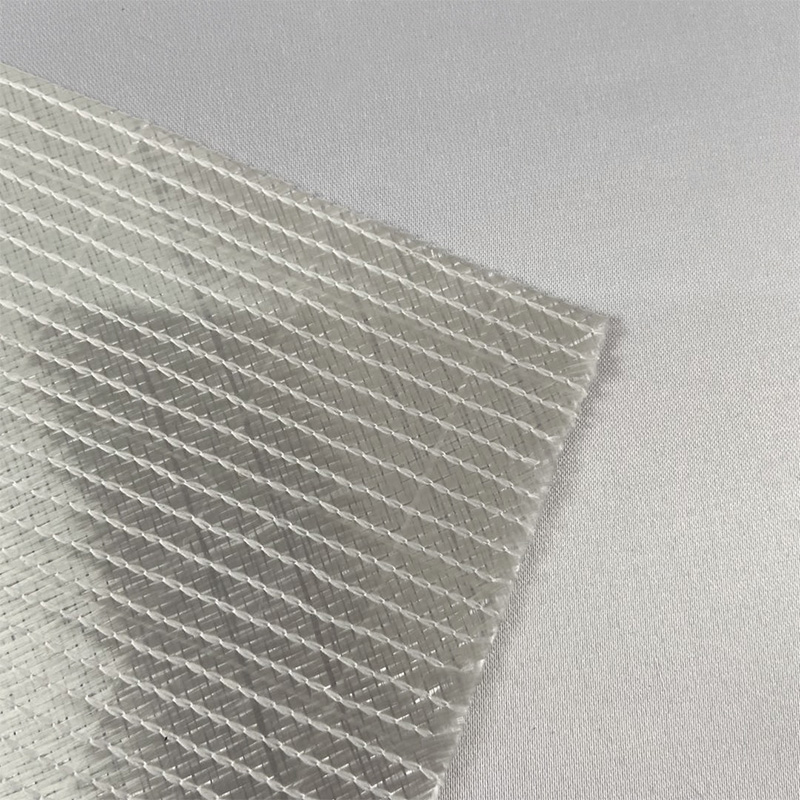

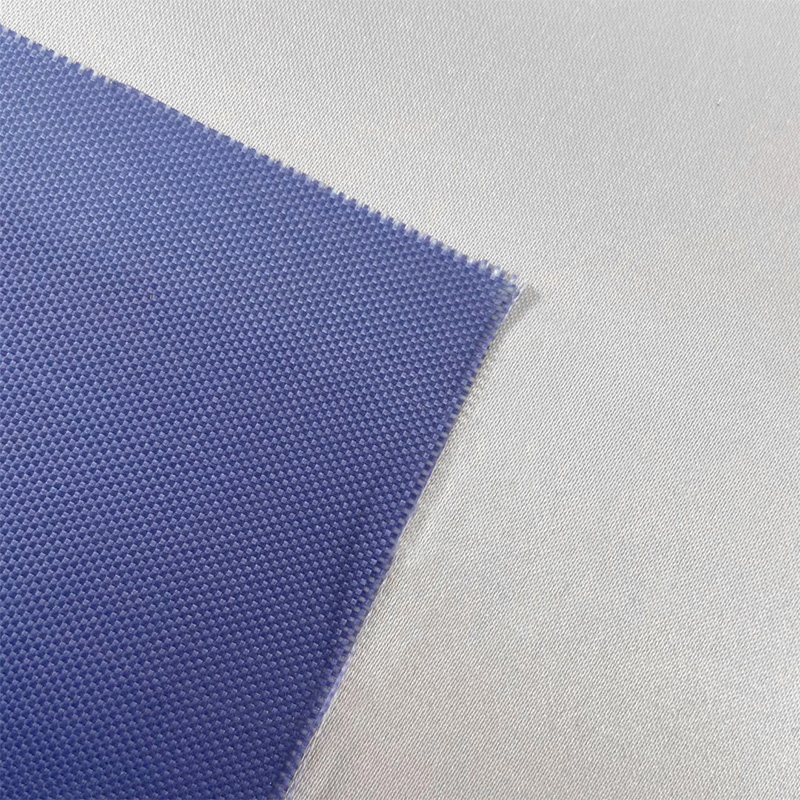

Процесс производства ткани из углеродного волокна воплощает в себе технологию точного контроля от микро до макро. Сырьем является углеродное волокно на основе полиакрилонитрила, которое преобразуется в высокоэффективное неорганическое волокно с содержанием углерода более 90% посредством процессов строгого предварительного окисления и высокотемпературной карбонизации. На этапе подготовки пряжи тысячи отдельных нитей диаметром всего 5-10 микрон полимеризуются в непрерывные пучки пряжи таких характеристик, как 3K, 6K или 12K, посредством точно контролируемого процесса скручивания, который не только сохраняет превосходные характеристики одиночной нити, но также обеспечивает характеристики процесса, подходящие для ткачества. В процессе ткачества используются высокоточные рапирные или пневматические ткацкие станки для формирования различных структур ткани, таких как гладкая, саржевая или атласная, посредством различных методов переплетения основных и уточных нитей. Специальный проклеивающий агент, применяемый в процессе обработки поверхности, эффективно улучшает характеристики межфазного соединения между волокном и матричной смолой, закладывая хорошую основу для последующего формования композитного материала.

Что касается эксплуатационных параметров, ткань из углеродного волокна демонстрирует полный спектр превосходных характеристик. Что касается механических свойств, предел прочности типичных изделий может достигать 3000-7000 МПа, а модуль упругости достигает 200-600 ГПа, что намного выше, чем у большинства металлических материалов, а плотность составляет всего 1,7-1,8 г/см³, что обеспечивает истинную легкость и высокую прочность. Что касается физических свойств, поверхностная плотность стандартных продуктов колеблется в пределах 100-600 г/м², а толщина контролируется в диапазоне 0,1-0,5 мм, что можно точно регулировать в соответствии с требованиями применения. С точки зрения технологических характеристик оптимизированная ткань из углеродного волокна обладает превосходными свойствами пропитки смолой и драпировки и может адаптироваться к требованиям формования сложных изогнутых поверхностей. Что более примечательно, так это то, что, изменяя параметры плетения и конструкцию слоев, анизотропию материала можно настроить под конкретные условия нагрузки для достижения оптимальной конфигурации характеристик конструкции.

В аэрокосмической отрасли применение ткани из углеродного волокна привело к революционному улучшению производительности. После того, как в конструкции крыла и фюзеляжа современных пассажирских самолетов используются композитные материалы, армированные тканью из углеродного волокна, эффект снижения веса достигает 20-30%, что значительно снижает расход топлива. В конструктивных элементах спутника используется специально сотканная ткань из углеродного волокна, которая эффективно подавляет изменения размеров в космической среде, обеспечивая при этом жесткость. С точки зрения производственного процесса, применение технологии препрега из углеродного волокна упрощает процесс формования крупных авиационных деталей и повышает эффективность производства и стабильность продукции. Основная несущая конструкция некоторых перспективных моделей выполнена полностью из углеродных композитных материалов, что вывело летно-технические характеристики самолета на новый уровень.

Спрос на ткань из углеродного волокна в автомобильной промышленности быстро растет. После того, как монокок высокопроизводительного спортивного автомобиля покрыт несколькими слоями ткани из углеродного волокна, вес всего автомобиля может быть уменьшен более чем на 40% при условии неизменной безопасности при столкновении. После того, как аккумуляторный отсек транспортных средств на новых источниках энергии усилен тканью из углеродного волокна, он не только отвечает строгим требованиям к механическим характеристикам, но также реализует функцию электромагнитного экранирования. По сравнению с традиционными металлическими материалами автомобильные детали, армированные тканью из углеродного волокна, также обладают лучшей коррозионной стойкостью и усталостными характеристиками, что значительно продлевает срок службы продукта. С развитием технологий массового производства ткань из углеродного волокна постепенно проникает из моделей класса люкс на основной автомобильный рынок.

Область строительной техники также извлекает выгоду из технических преимуществ ткани из углеродного волокна. При армировании бетонных конструкций ткань из углеродного волокна заменяет традиционную технологию обмотки стальными пластинами, при этом эффективность строительства увеличивается в несколько раз без увеличения собственного веса конструкции. После использования однонаправленной ткани из углеродного волокна для сейсмического армирования мостов прочность на изгиб значительно улучшается, а увеличение толщины практически незначительно. В специальных зданиях композитные панели навесных стен, армированные тканью из углеродного волокна, достигают проектных целей: большие пролеты и легкий вес, демонстрируя при этом уникальный современный эстетический эффект. По сравнению с традиционными методами армирования, конструкция из углеродного волокна практически не влияет на нормальное использование здания, что значительно снижает общую стоимость проекта реконструкции.

Производство спортивного инвентаря является еще одной важной областью применения ткани из углеродного волокна. Рамы велосипедов соревновательного уровня изготовлены из высокомодульной ткани из углеродного волокна, что позволяет достичь максимальной легкости и при этом обеспечить жесткость. В клюшках для гольфа и теннисных ракетках используются тщательно разработанные слои ткани из углеродного волокна, чтобы точно контролировать характеристики механического отклика продукта и улучшать спортивные результаты. Снаряжение для водных видов спорта, такое как гребные лодки и доски для серфинга, усилено тканью из углеродного волокна, что не только снижает вес, но и повышает ударопрочность. Эти приложения в полной мере раскрывают дизайнерские возможности ткани из углеродного волокна, выводя характеристики спортивного оборудования на новый уровень.

Инновации в материалах выводят ткань из углеродного волокна на более высокий уровень. Применение нанотехнологий привело к созданию ткани из углеродного волокна, армированной углеродными нанотрубками, которая еще больше улучшила механические свойства и проводимость. Самовосстанавливающаяся ткань из углеродного волокна может автоматически устранять микротрещины при возникновении повреждений благодаря встроенной технологии микрокапсул, продлевая срок службы конструкции. Внедрение интеллектуальной технологии производства позволило осуществлять цифровой контроль производства ткани из углеродного волокна, а система регулировки натяжения ткацкого станка в реальном времени обеспечивает высокую стабильность характеристик ткани. С точки зрения устойчивого развития, исследования и разработки технологий переработки вторичного углеродного волокна и проклеивающих веществ на биологической основе делают этот высокоэффективный материал более экологически чистым.

Правильный выбор и применение имеют решающее значение для эффективности ткани из углеродного волокна. На этапе выбора материала необходимо определить способ плетения в соответствии с нагрузочными характеристиками. Однонаправленная ткань подходит для случаев с четкими основными направлениями нагрузки, а разнонаправленная тканая ткань подходит для сложных состояний нагрузки. При проектировании слоев необходимо учитывать направленное распределение каждого слоя волокон, и для достижения оптимальных характеристик обычно используется комбинация углов, например 0°, ±45° и 90°. Выбор процесса формования также напрямую влияет на характеристики конечного продукта. Процесс ручной укладки подходит для небольших партий сложных деталей, тогда как RTM (литье с переносом смолы) больше подходит для массового производства. Экологический контроль и оптимизация технологических параметров в процессе строительства играют решающую роль в обеспечении идеального сочетания волокна и смолы.

Заглядывая в будущее, технология ткани из углеродного волокна продолжит развиваться в направлении многофункциональности и интеллекта. Интеграция сенсорных волокон позволит конструкции иметь функции мониторинга состояния здоровья и реализовать настоящие интеллектуальные материалы. Новая технология ткачества может создать трехмерные цельные ткани для дальнейшего улучшения межслоевых характеристик композитных материалов. Достижения в области экологически чистых технологий производства позволят снизить производственные затраты и расширить применение ткани из углеродного волокна в большем количестве областей. Благодаря постоянному совершенствованию методов проектирования и производственных процессов ткань из углеродного волокна, как ключевой инженерный материал в 21 веке, несомненно, будет играть более важную роль в содействии промышленной модернизации и технологическому прогрессу.

English

English 中文简体

中文简体 русский

русский Español

Español