Характеристики композитных материалов из углеродного волокна

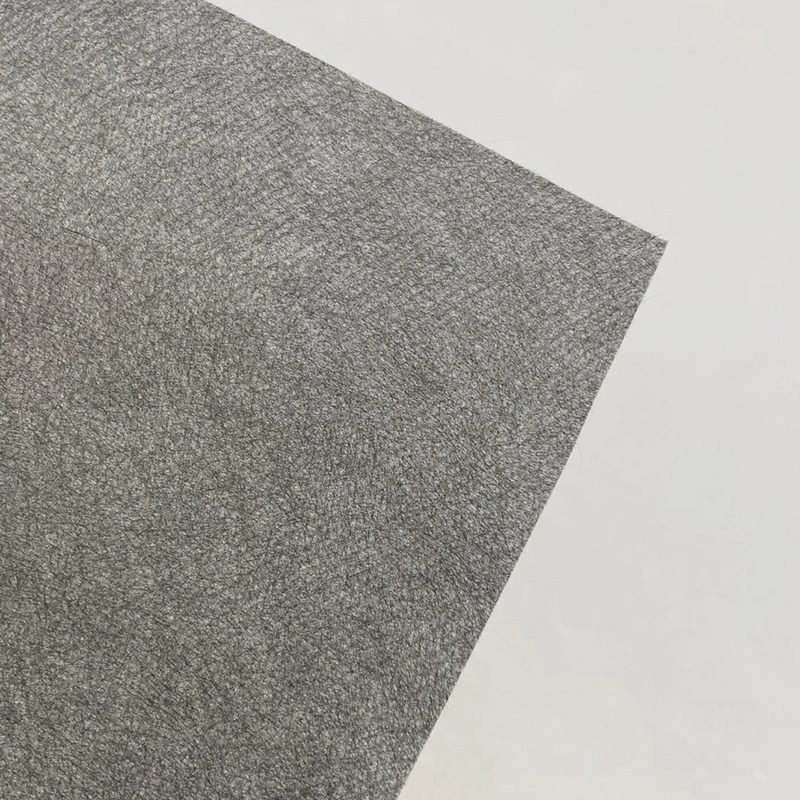

Чтобы понять почему Пользовательская поверхность углеродного волокна может использоваться в качестве одного из основных сырья высокопроизводительных композитных материалов, нам нужно начать с его основных характеристик:

Высокая прочность и высокая жесткость: углеродное волокно имеет очень высокую прочность и жесткость на растяжение, что намного превышает традиционные материалы, такие как сталь. Его соотношение прочности к весу (то есть соотношение прочности материала к массе) является лучшим, что позволяет ему обеспечить необходимую структурную прочность на аэрокосмическом поле, одновременно уменьшая вес самолета.

Низкая плотность: плотность углеродного волокна намного ниже, чем у металла, что особенно подходит для аэрокосмических транспортных средств, которые должны быть легкими. Из -за более легкого веса расход топлива самолета уменьшается, и эффективность полета улучшается.

Высокая температурная устойчивость: само углеродное волокно обладает чрезвычайно высокой температурной сопротивлением и может выдерживать температуры до нескольких сотен градусов по Цельсию. Эта функция позволяет ему поддерживать структурную стабильность в высокотемпературных средах, особенно когда космический корабль повторно входит в атмосферу или подходит к такими компонентами, как ракетные двигатели.

Превосходная коррозионная устойчивость: ощущение углеродного волокна очень устойчива к кислотам, щелочкам и другим коррозионным веществам, что имеет решающее значение для работы аэрокосмических транспортных средств в экстремальных климатах и атмосферах.

Прочность усталости: по сравнению с металлическими материалами, композиты из углеродного волокна имеют более высокую силу усталости и могут долго выдерживать повторное напряжение и вибрацию без повреждений структурного, что делает его ценным в аэрокосмических транспортных средствах, которые летают в течение долгого времени.

Применение индивидуального углеродного волокна в композитных материалах

В рамках композитных материалов, углеродное волокно может обеспечить чрезвычайно высокую производительность и разнообразные возможности дизайна. Вот несколько примеров применения индивидуального углеродного волокна в композитных материалах:

1. Фузеляж самолетов и конструкция луча крыла

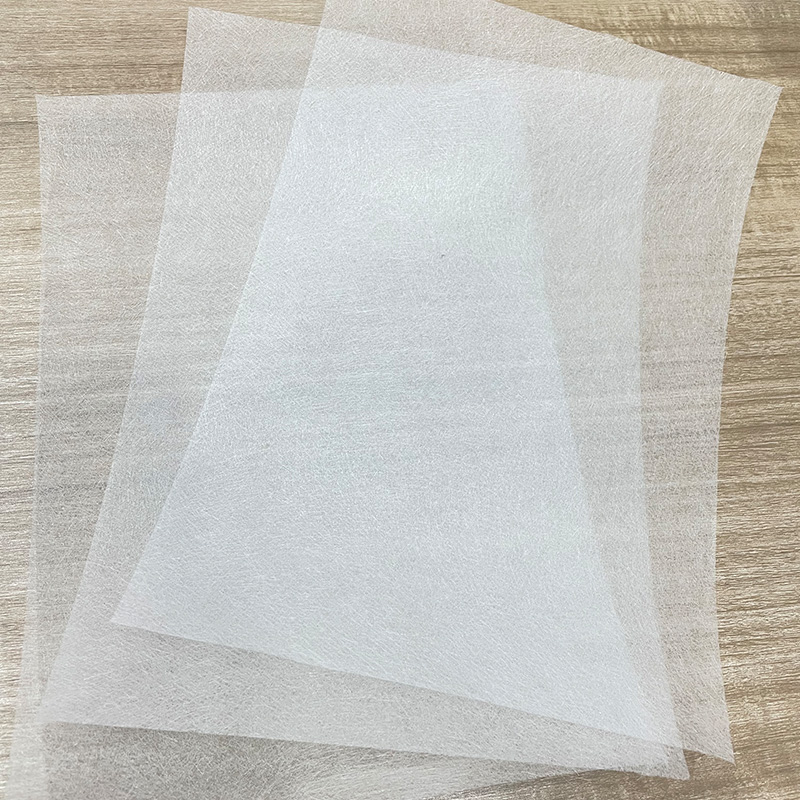

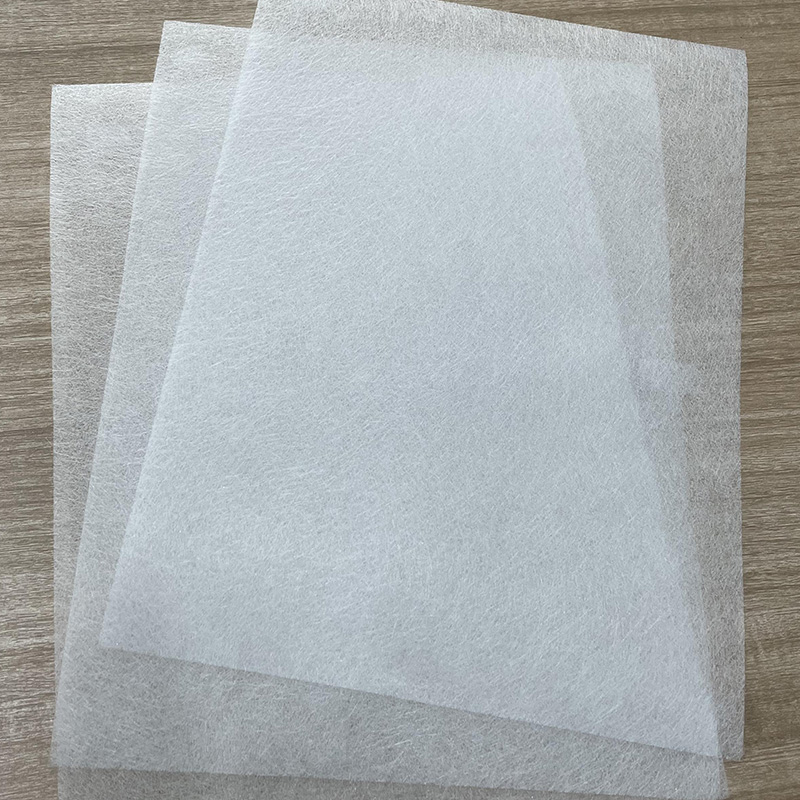

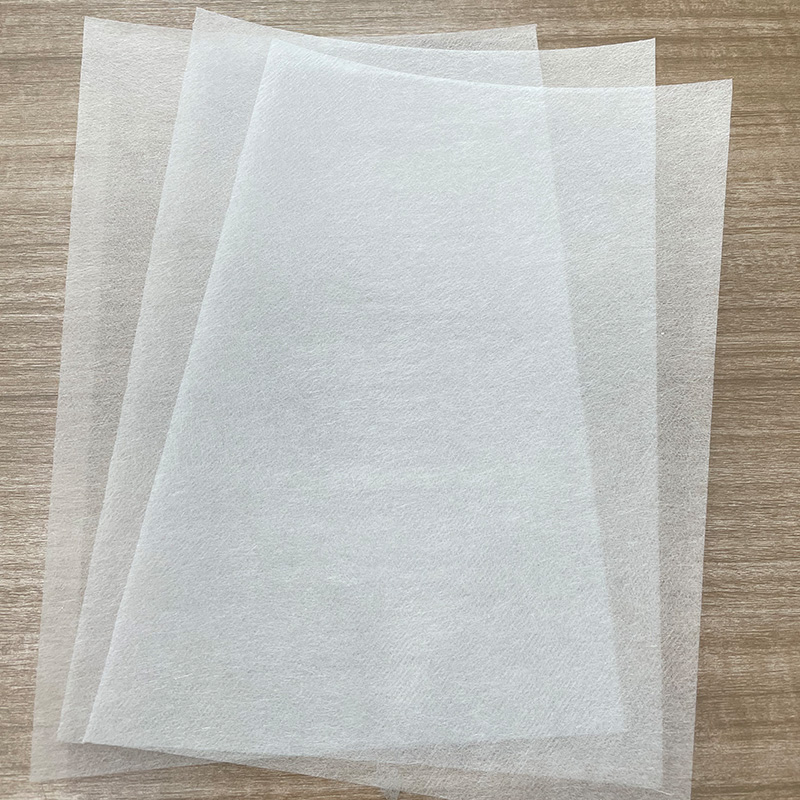

В структурной конструкции аэрокосмических транспортных средств индивидуальное применение изобретения углеродного волокна может оптимизировать расположение материалов в соответствии с требованиями к силе различных компонентов. Например, крылья самолетов, фюзеляжи, хвосты и т. Д. Необходимо выдерживать множество различных размеров и направлений. Благодаря индивидуальному фетру углеродного волокна инженеры могут увеличить толщину материала или изменить направление расположения волокон в определенных областях, тем самым улучшая прочность и жесткость этих компонентов.

Эта индивидуальная конструкция не только повышает безопасность самолета, но и эффективно снижает вес фюзеляжа, тем самым снижая расход топлива и выбросы углерода и повышая эффективность полета. В некоторых сверхзвуковых самолетах использование композитов углеродного волокна может эффективно снизить вес фюзеляжа и обеспечить необходимую прочность и стабильность во время высокоскоростного полета.

2. Применение композитных материалов в системах тепловой защиты

Поверхностный войлочный фетрик также обычно используется в системах тепловой защиты (TPS) в поле аэрокосмической промышленности. В частности, когда космический корабль попадает в атмосферу, аэродинамическое нагревание вызовет температуру внешней поверхности повышаться, а композиты углеродного волокна могут эффективно поглощать и рассеивать тепло, чтобы защитить внутреннюю структуру космического корабля от повреждения.

В системах тепловой защиты космических шаттлов и других космических кораблей композиты углеродного волокна часто используются при производстве внешних конструкций. Индивидуальное ощущение углеродного волокна может точно спроектировать направление и расположение волокон в соответствии с требованиями температуры и направлением теплового потока различных частей, чтобы обеспечить максимальную эффективность теплового барьера.

3. Топливная система и корпус батареи

Композиты углеродного волокна не ограничиваются структурным использованием, они также широко используются в компонентах, таких как топливные системы и корпуса батареи. Например, топливные трубопроводы и резервуары для хранения нефти ракетных двигателей должны иметь высокую прочность и коррозионную стойкость. Поверхностное войлока из углеродного волокна может обеспечить сильную поддержку при одновременном снижении веса, обеспечивая безопасную работу в экстремальных средах.

С развитием технологии аккумуляторов, композиты из углеродного волокна также сыграли важную роль в проектировании оболочек батареи с высокой энергией. Эти материалы могут не только обеспечивать структурную поддержку, но и повысить воздействие сопротивления и стабильности аккумулятора и снизить риск термического сбегающего.

4. Точная защита электронного оборудования

Электронное оборудование в аэрокосмических транспортных средствах должно быть защищено от внешних электромагнитных помех и излучения. Углеродное волокно обладает проводящими свойствами, и его можно использовать в качестве электромагнитного экранирующего материала для эффективной защиты чувствительного оборудования от помех. Настраивая конструкцию поверхностного войлока углеродного волокна, его проводимость и производительность защиты могут быть оптимизированы, что повышает надежность внутренней системы космического корабля.

5. БПЛА и спутниковые приложения

При проектировании современных беспилотников и небольших спутников поверхностно-поверхностные материалы из углеродного волокна широко используются в ключевых частях, таких как фюзеляж, крылья и солнечные панельные кронштейны из-за их легких и высокопрочных характеристик. Эти материалы могут не только снизить вес, но и выдерживать экологическое давление во время долгосрочного полета или операции на орбите, тем самым повышая стабильность и надежность самолета.

Преимущества и проблемы индивидуальной поверхности углеродного волокна

Преимущества:

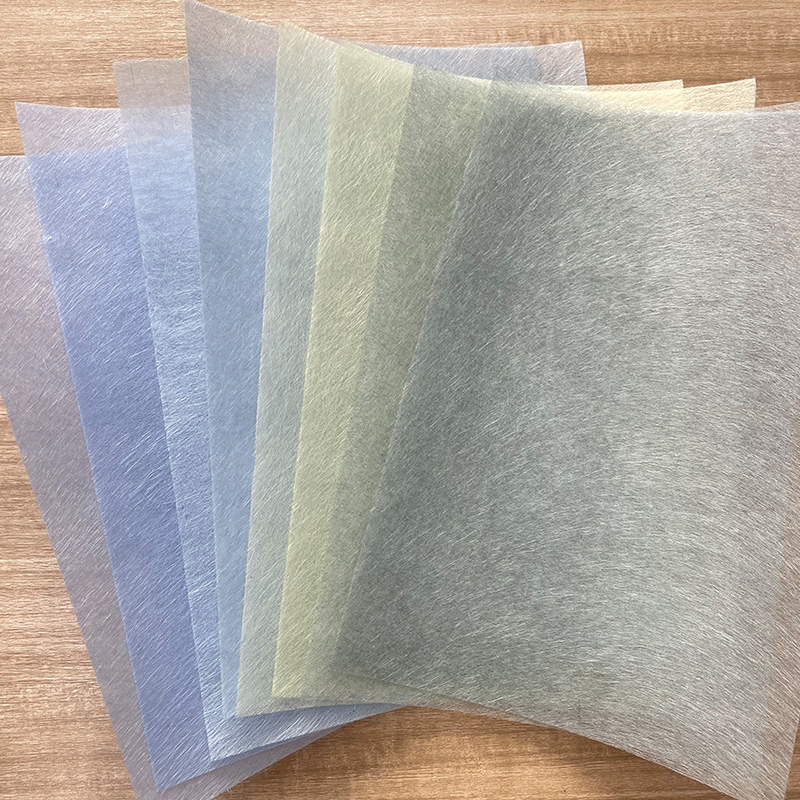

Созданный адаптированным: индивидуальное ощущение поверхности углеродного волокна может быть спроектировано в соответствии с конкретными требованиями применения, такими как толщина, плотность, направление волокна и другие параметры, чтобы максимизировать преимущества материала.

Оптимизация производительности: посредством индивидуальной конструкции условия напряжения, требования к температуре и воздействие на окружающую среду различных компонентов могут быть оптимизированы для достижения наилучших комплексных производительности композитного материала.

Экономия материала: индивидуальное ощущение углеродного волокна может точно найти область использования материала, тем самым уменьшая затраты на отходы и сбережения.

Проблемы:

Высокая стоимость: производственная стоимость углеродного волокна и связанных с ними составных материалов высока, особенно при настройке, что может привести к более высоким производственным затратам.

Сложность производства: производственный процесс композитных материалов из углеродного волокна является сложным, что требует высокого оборудования и строгого контроля качества, что может увеличить производственный цикл и сложность производства. 3

English

English 中文简体

中文简体 русский

русский Español

Español